Gerillte Rollenlager

Gerillte Rollenlager sind eine Art radialer Lager, die ein einzigartiges Rillendesign in der inneren oder äußeren Rasse enthält, um die Lastverteilung zu verbessern und eine reibungslosere Rotationsbewegung zu erleichtern. Diese Lager werden hauptsächlich in Anwendungen verwendet, die die Fähigkeit erfordern, sowohl radiale als auch axiale Lasten zu verarbeiten. Aufgrund ihrer Fähigkeit, hoher Belastung und ihrem vielseitigen Design standzuhalten, werden gerillte Rollenlager in verschiedenen industriellen Anwendungen häufig verwendet, von Automobilsystemen bis hin zu schweren Maschinen.

1. Verständnis von gerillten Rollenlagern

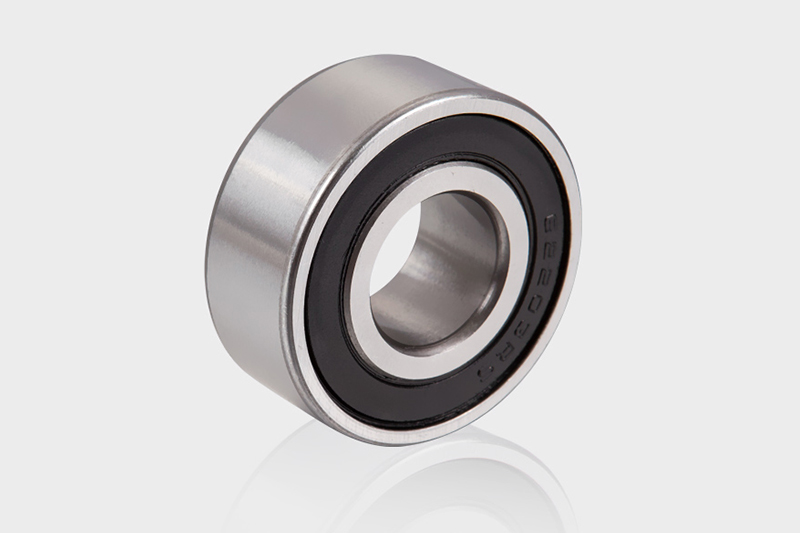

Rillwalzenlager bestehen aus zylindrischen oder sich verjüngenden Rollen, die zwischen einer inneren und äußeren Rasse platziert werden. Das Schlüsselmerkmal dieser Lager ist die Rille (oder Kanal), die in einen oder beide Rennen integriert ist. Dieses Groove -Design hilft, die Last gleichmäßiger über die Oberfläche der Walzen zu verteilen, wodurch die Chancen lokalisierter Spannungskonzentrationen verringert und die Gesamtleistung des Lagers verbessert wird.

Im Gegensatz zu herkömmlichen Kugellagern, die kugelförmige Kugeln verwenden, um die Rotationsbewegung zu unterstützen, verwenden gerillte Rollenlager zylindrische oder sich verjüngende Rollen. Diese Walzen sind so positioniert, dass sie frei drehen können, während die Rille sicherstellt, dass sich die Last gleichmäßig über die Walzen ausbreitet.

2. Struktur und Design von gerillten Rollenlagern

Rill Rollenlager verfügen normalerweise über die folgenden Komponenten:

-

Innere Rasse: Die innere Rasse, auch als Lagerrasse oder Hülse bezeichnet, liefert die Oberfläche, auf der sich die Rollen drehen. Es kann gerillt werden, um die Lastverteilung zu verbessern oder zusätzliche Konstruktionsmerkmale aufzunehmen.

-

Äußere Rasse: Das äußere Rennen liefert die Oberfläche, mit der die Walzen in Kontakt stehen. Wie bei der inneren Rasse kann es für denselben Zweck gerillt werden.

-

Walzen: Die Walzen sind die Lasttransportkomponenten. Je nach Lagerdesign können diese zylindrisch oder verjüngt werden. Die Walzen werden zwischen den inneren und den äußeren Rassen platziert, und ihre Form senkt die Reibung und stützt gleichzeitig sowohl radiale als auch axiale Lasten.

-

Käfighalter: Der Stützkäfig hält die Rollen an Ort und Stelle und sorgt dafür, dass sie gleichmäßig verteilt sind, um Störungen zu verhindern und eine reibungslose Bewegung aufrechtzuerhalten.

3. Arbeitsprinzip von gerillten Rollenlagern

Das Arbeitsprinzip eines gerillten Rollenlagers basiert auf der Wechselwirkung zwischen den Rollen und den Rennen. Während sich das Lager dreht, rollen sich die Rollen entlang der Rillen in den Rennen und übertragen Lasten von einem Rennen zum anderen. Das Rillendesign stellt sicher, dass die Ladung gleichmäßiger verteilt ist, wodurch die Verschleißschoten reduziert wird und dass das Lager im Vergleich zu nicht gebrühten Rollenlagern höhere Lasten verarbeiten kann.

Wenn das Lager radiale Belastungen (Kräfte, die senkrecht zur Drehachse wirken) und axiale Belastungen (Kräfte, die parallel zur Achse wirken) ausgesetzt sind, tragen die Rollen dazu bei, diese Kräfte gleichmäßig über die gesamte Oberfläche des Lagers zu verteilen. Dies reduziert die Reibung und verbessert die Effizienz des Systems, in dem das Lager verwendet wird.

4. Vorteile von gerillten Rollenlagern

Rill Roller Lager bieten eine Reihe von Vorteilen gegenüber traditionellen Kugellagern und anderen Arten von Radiallagern. Einige der wichtigsten Vorteile sind:

4.1 Verbesserte Lastverteilung

Der Hauptvorteil des Rillendesigns besteht darin, dass es die Lastverteilung verbessert. Dies ist besonders vorteilhaft in Anwendungen, bei denen schwere Lasten beteiligt sind oder bei denen sowohl radiale als auch axiale Lasten gleichzeitig verarbeitet werden müssen. Durch die gleichmäßige Verteilung der Last über die Walzen verringert das Lager das Risiko für lokalisierte Spannungspunkte, was zu vorzeitiger Ausfall führen kann.

4.2 Höhere Belastungskapazität

Rill Roller Lager können eine höhere Belastungskapazität als herkömmliche Kugellager tragen. Dies liegt daran, dass die zylindrischen oder sich verjüngenden Rollen in gerillten Rollenlagern eine größere Oberfläche mit den Rennen aufweisen, sodass sie mehr Ladung ohne übermäßige Verschleiß behandeln können.

4.3 Niedrigere Reibung

Die glatte Wechselwirkung zwischen den Walzen und den Rillen verringert die Reibung. Weniger Reibung führt zu niedrigeren Betriebstemperaturen und einer stärkeren Effizienz in den Systemen, in denen die Lager verwendet werden. Dies kann in Energieeinsparungen und längere Betriebsdauer sowohl für die Lager als auch für die Maschinen, in denen sie installiert werden, umgesetzt werden.

4.4 Längere Lebensdauer

Da das Nut -Design die Last gleichmäßig verteilt, haben gerillte Rollenlager im Vergleich zu anderen Arten von Lagern tendenziell eine längere Lebensdauer. Dies gilt insbesondere für Hochlastanwendungen, bei denen sich traditionelle Lager aufgrund der ungleichmäßigen Lastverteilung möglicherweise schneller abnutzen.

4.5 Vielseitigkeit

Rillwalzenlager können so ausgelegt sein, dass eine breite Lastbereichs, einschließlich radial, axial oder einer Kombination von beidem. Dies macht sie für eine Vielzahl von Anwendungen geeignet, von Automobil- und Industriemaschinen bis hin zu Bergbaugeräten und Baufahrzeugen.

5. Anwendungen von gerillten Rollenlagern

Rillwalzenlager werden in einer Vielzahl von Branchen und Anwendungen verwendet, da sie sowohl radiale als auch axiale Lasten umgehen können. Einige der häufigsten Verwendungen sind:

5.1 Automobilindustrie

In der Automobilindustrie werden gerillte Rollenlager in Anwendungen wie Radnaben, Lenksystemen und Übertragungen verwendet. Die Fähigkeit der Lager, sowohl radiale als auch axiale Kräfte standzuhalten, macht sie ideal für diese Anwendungen, wo genaue Bewegung und tragende Fähigkeiten von wesentlicher Bedeutung sind.

5.2 Industriemaschinerie

Industriemaschinen sind häufig auf gerilligten Rollenlagern angewiesen, um einen reibungslosen Betrieb und eine hohe Belastungskapazität zu gewährleisten. Anwendungen wie Fördersysteme, Hochleistungspumpen und Kompressoren profitieren von der verbesserten Lastverteilung und einer längeren Lebensdauer dieser Lager.

5.3 Luft- und Raumfahrt

Die Luft- und Raumfahrtindustrie benötigt Lager, die hohe Geschwindigkeiten und schwere Lasten bewältigen können und gleichzeitig die Zuverlässigkeit aufrechterhalten. Rillwalzenlager werden in Flugzeugmotoren, Fahrradsystemen und Kontrollmechanismen verwendet.

5.4 Bau- und Bergbaugeräte

Rillwalzenlager werden auch in den Bau- und Bergbaugeräten verwendet, wo sie große, schwere Komponenten unterstützen, bei denen sowohl radiale als auch axiale Kräfte auftreten. Diese Anwendungen profitieren von der Haltbarkeit der Lager und der Fähigkeit, rauen Betriebsbedingungen standzuhalten.

6. Wartung und Pflege von gerillten Rollenlagern

Die ordnungsgemäße Wartung ist entscheidend, um die Langlebigkeit und Leistung von gerillten Rollenlagern zu gewährleisten. Einige wichtige Wartungspraktiken umfassen:

6.1 Regelmäßige Schmierung

Rill Roller Lager erfordern regelmäßige Schmierung, um die Reibung zu verringern und Verschleiß zu verhindern. Die Art des verwendeten Schmiermittels hängt von den spezifischen Anwendungs- und Betriebsbedingungen ab. Beispielsweise können Hochtemperaturumgebungen Hochleistungsschmiermittel erfordern, die extremer Wärme standhalten können.

6.2 Überprüfung auf Verschleiß suchen

Überprüfen Sie das Lager regelmäßig auf Anzeichen von Verschleiß wie Rauheit, übermäßige Hitze oder abnormale Geräusche. Wenn das Groove -Design zu Verschleiß von Anzeichen zeigt, sollte das Lager ersetzt werden, um einen möglichen Ausfall zu vermeiden.

6.3 Ausrichtung und Installation

Die ordnungsgemäße Installation und Ausrichtung sind für eine optimale Lagerleistung von wesentlicher Bedeutung. Eine Fehlausrichtung kann zu einer ungleichmäßigen Lastverteilung führen und vorzeitigen Verschleiß verursachen. Stellen Sie immer sicher, dass das Lager während der Installation ordnungsgemäß sitzt und ausgerichtet ist.

6.4 Überwachung der Betriebsbedingungen

Überwachen Sie regelmäßig die Betriebsbedingungen des Lagers, einschließlich Temperatur, Geschwindigkeit und Last. Extreme Bedingungen können Anpassungen an Schmier- oder Wartungsplänen erfordern.

Schlüsselfaktoren bei der Auswahl eines gerillten Rollenlagers zu berücksichtigen

Rillwalzenlager sind wesentliche Komponenten in verschiedenen mechanischen Systemen, die die Reibung verringern und eine reibungslose Bewegung zwischen Teilen ermöglichen. Diese Lager sind aufgrund ihres einzigartigen Designs und ihrer Fähigkeiten für Anwendungen geeignet, die hohe Präzision, Lasthandhabung und Leistung erfordern. Die Auswahl des richtig gerillten Rollenlagers ist entscheidend, um eine optimale Funktionalität, Langlebigkeit und Effizienz sicherzustellen.

1. Belastungskapazität und Typ

Eine der primären Überlegungen bei der Auswahl eines gerillten Rollenlagers ist die Ladekapazität und die Art der Last, die Ihre Maschinen ausgesetzt sind. Die Lager sind so ausgelegt, dass verschiedene Lasttypen, einschließlich radialer und axialer Lasten, verarbeitet werden. Das Verständnis der Lastanforderungen Ihrer Anwendung ist entscheidend für die Bestimmung des am besten geeigneten Lageres.

Radiale Last

Die radiale Belastung bezieht sich auf die Last, die senkrecht zur Rotationsachse wirkt. Lager für die damit handelhafte Last ausgestattet sind typischerweise Walzen, die das über den Umfang des Lagers verteilte Gewicht tragen. Diese Lager eignen sich ideal für Anwendungen wie Fördersysteme, Elektromotoren und Automobilräder, bei denen die Primärbelastung von der Mitte nach außen wirkt.

Bei der Auswahl eines Lageres für hohe Radialbelastungen sollten Sie die folgenden Faktoren berücksichtigen:

- Radiale Belastungskapazität: Stellen Sie sicher, dass das Lager der maximalen radialen Belastung ohne übermäßigen Verschleiß oder Ausfall standhalten kann.

- Anzahl der Walzen: Die Lager mit mehr Walzen sind im Allgemeinen besser, um radiale Lasten zu handhaben, da sie die Last gleichmäßiger über das Lager verteilen.

Axiale Last

Axiale Last, auch als Schublast bezeichnet, wirkt entlang der Rotationsachse. Lager für axiale Lasten werden üblicherweise in Anwendungen verwendet, bei denen Kräfte entlang der Lagerachse wie in Getriebe, Turbinen oder vertikalen Wellen entlang des Lagerachse drücken oder gezogen werden.

Konzentrieren Sie sich bei der Auswahl eines Lageres für axiale Lasten auf:

- Schubkapazität: Das Lager sollte in der Lage sein, die Menge an axialer Kraft zu bewältigen, die Ihre Anwendung erlebt.

- Kontaktwinkel: Die Lager mit einem größeren Kontaktwinkel verarbeiten normalerweise höhere axiale Lasten und bieten unter Schubbedingungen eine bessere Leistung.

Kombinierte Last

Einige Anwendungen erfordern Lager, die sowohl radiale als auch axiale Lasten gleichzeitig verarbeiten können. In diesen Fällen kann eine Kombinationslager (z. B. ein Winkelkontaktlager) eine gute Wahl sein. Diese Lager sind mit einem Kontaktwinkel ausgelegt, mit dem sie beide Lasttypen effizient standhalten können.

2. Geschwindigkeitsanforderungen

Unterschiedliche Anwendungen fordern Lager, die unterschiedliche Rotationsgeschwindigkeiten verarbeiten können. Die Fähigkeit des Lagers, Geschwindigkeit zu verwalten, wirkt sich direkt auf die Leistung, den Verschleiß und die Wärmeerzeugung aus.

Anwendungen mit niedriger Geschwindigkeit

In Anwendungen mit niedriger Geschwindigkeit liegt der Hauptaugenmerk eher auf der Belastungskapazität als auf der Geschwindigkeit. Die in solchen Anwendungen verwendeten Lager neigen dazu, schwerere Lasten zu bewältigen, können jedoch mehr Reibung erzeugen, was zu Wärmeaufbau führt. Wenn Ihre Maschinerie mit niedrigeren Geschwindigkeiten arbeitet, jedoch schwere Lasten umfasst, stellen Sie sicher, dass das Lager eine ausreichende radiale oder axiale Belastungskapazität zur Behandlung der Spannung aufweist.

Hochgeschwindigkeitsanwendungen

Hochgeschwindigkeitsanwendungen erfordern Lager, die die Reibung und den Wärmeaufbau minimieren können. Lager mit Präzisionsrollelementen wie Keramik- oder fortgeschrittenen Stahllegierungen eignen sich besser für diese Bedingungen. Zu den wichtigsten Funktionen gehören: gehören:

- Niedrige Reibung: Lager mit Materialien, die die Reibung wie Keramik auf natürliche Weise verringern, tragen dazu bei, den Wärmeaufbau zu minimieren.

- Präzisionskonstruktion: Hochgeschwindigkeitslager benötigen eine präzise Rennway-Geometrie und glatte Rollelemente, um die Vibration zu verringern und die Leistung bei erhöhten Geschwindigkeiten zu verbessern.

Bei Hochgeschwindigkeitsanwendungen ist die Auswahl eines Lagers mit fortschrittlichen Materialien und hervorragenden Oberflächenoberflächen von entscheidender Bedeutung, um eine langfristige Leistung zu gewährleisten.

3. Material und Haltbarkeit

Das Material eines gerillten Rollenlagers beeinflusst seine Haltbarkeit, Temperaturbeständigkeit und Korrosionsbeständigkeit erheblich. Lager sind in verschiedenen Materialien erhältlich, die jeweils unterschiedliche Vorteile basierend auf der Betriebsumgebung und -anwendung bieten.

Chromstahl

Chromstahl ist aufgrund seiner hervorragenden Haltbarkeit und Erschwinglichkeit eines der am häufigsten verwendeten Materialien für gerillte Rollenlager. Chromstahllager sind für eine Vielzahl von Anwendungen geeignet und bieten unter mäßigen Bedingungen einen guten Widerstand gegen Verschleiß und Korrosion.

Edelstahl

Edelstahllager sind besonders vorteilhaft in Umgebungen, in denen Feuchtigkeit, Chemikalien oder hohe Temperaturen vorhanden sind. Diese Lager bieten eine überlegene Korrosionsbeständigkeit und eignen sich ideal für Anwendungen in der Lebensmittelindustrie, in Meeresumgebungen oder zur chemischen Verarbeitung.

Keramikmaterialien

Keramiklager werden in extremen Leistungsanwendungen verwendet, bei denen hohe Geschwindigkeiten, geringe Reibung und überlegene Verschleißfestigkeit kritisch sind. Keramikmaterialien sind ebenfalls nichtmagnetisch und machen sie ideal für Anwendungen in sensiblen Elektronik- oder hochpräzisen Maschinen. Keramiklager können im Vergleich zu herkömmlichen Metalllagern bei höheren Temperaturen und in aggressiveren Umgebungen funktionieren.

4. Umgebungsbedingungen

Die Betriebsumgebung spielt eine entscheidende Rolle bei der Bestimmung der Art der Lagerung, die Sie auswählen sollten. Wenn Ihr Lager Feuchtigkeit, extremen Temperaturen oder Chemikalien ausgesetzt ist, ist es wichtig, ein Lager zu wählen, das diesen Bedingungen standhalten kann.

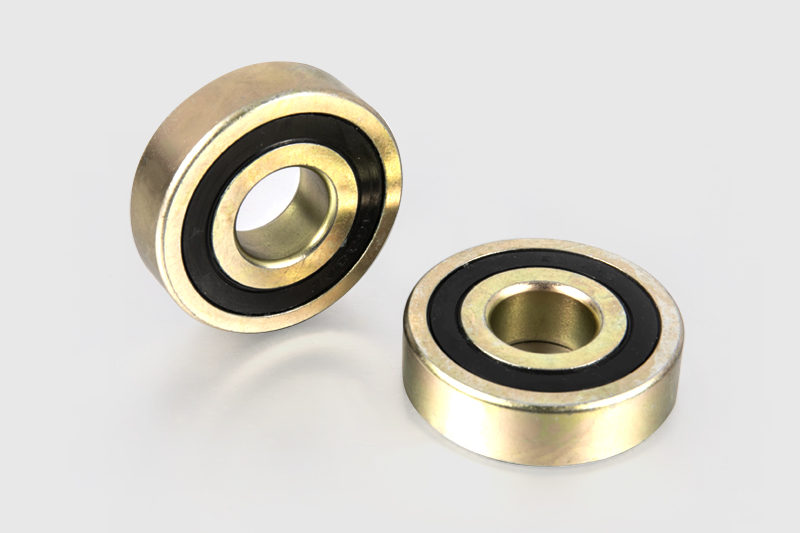

Versiegelte und abgeschirmte Designs

Lager, die versiegelt oder abgeschirmt sind, bieten zusätzlichen Schutz gegen Verunreinigungen wie Schmutz, Wasser oder Chemikalien. Dies ist besonders wichtig in Anwendungen, bei denen das Lager unter harten Bedingungen oder bei begrenzten Wartungszugriffs der Wartungszugang betrieben wird.

Korrosionsbeständige Materialien

Für Anwendungen, bei denen das Lager korrosive Elemente wie in der Meeres- oder Chemieindustrie ausgesetzt ist, sind korrosionsbeständige Materialien wie Edelstahl oder Keramiklager die beste Wahl. Diese Materialien können dazu beitragen, die Lebensdauer des Lagers, die Verringerung der Wartungsbedürfnisse und das Risiko eines Versagens zu verlängern.

5. Toleranz und Präzision

Das für Ihre Bewerbung erforderliche Maß an Toleranz und Präzision sollte auch Ihre Lagerauswahl beeinflussen. In Branchen wie Robotik, Luft- und Raumfahrt oder hoher Präzisionsherstellung sind Lager mit engen Toleranzen und außergewöhnliche Genauigkeit ein Muss.

Hohe Präzisionslager

Hochvorbereitete Lager haben engere Toleranzen und werden zur Minimierung der Abweichung während der Rotation hergestellt. Diese Lager sind für Anwendungen, die eine reibungslose, stabile Bewegung erfordern, von wesentlicher Bedeutung, beispielsweise in Robotik, medizinischen Geräten und Hochleistungsmaschinen.

6. Größe und Passform

Die Auswahl eines Lagers, der ordnungsgemäß passt, ist wichtig, um einen reibungslosen Betrieb und eine Langlebigkeit zu gewährleisten. Die Größe des Lagers muss dem verfügbaren Raum in der Maschinerie entsprechen, und der Innendurchmesser (ID), den Außendurchmesser (OD) und die Breite des Lagers sollten den Wellenabmessungen übereinstimmen.

Schaft- und Gehäuseanpassung

Überprüfen Sie vor der Auswahl eines Lagers den Wellen- und Gehäusegeeignet, um sicherzustellen, dass keine Fehlausrichtung oder kein übermäßiges Spiel vorhanden ist. Eine enge Passform sorgt dafür, dass das Lager optimal funktioniert und das Risiko eines vorzeitigen Verschleißes verringert.

7. Schmieranforderungen

Die ordnungsgemäße Schmierung ist entscheidend für die Verringerung der Reibung und zur Verlängerung der Lebensdauer eines Lagers. Abhängig von der Art der Anwendung können Sie Lager auswählen, die Fettschmierung oder Ölschmierung erfordern. Einige Lager werden vorlagern, während andere möglicherweise eine regelmäßige Schmierung erfordern.

Schmierungstypen

- Fettschmierung: Fettschmierung wird typischerweise für Anwendungen mit niedriger bis mittelschwerer Geschwindigkeit verwendet, bei denen eine konstante Schmierung erforderlich ist.

- Ölschmierung: Die Ölschmierung wird für Hochgeschwindigkeitsanwendungen oder wenn Wärmeansammlungen ein Problem dargestellt. Es bietet eine bessere Wärmeabteilung und kann zirkuliert werden, um die Reibung zu verringern.

Die Schmierung hilft auch bei der Verhinderung von Rost und Korrosion, insbesondere bei Lagern, die harten Umweltbedingungen ausgesetzt sind.

Wichtige Überlegungen für gerillte Rollenlager

| Faktor | Überlegungen |

|---|---|

| Belastungskapazität | Radiale Last, axiale Last oder kombinierte Last basierend auf Anwendungsanforderungen. |

| Geschwindigkeitsanforderungen | Anwendungen mit niedriger Geschwindigkeit können schwerere Lasten bearbeiten. Hochgeschwindigkeitsanwendungen erfordern eine geringe Reibung und Präzision. |

| Material | Chromstahl (Haltbarkeit), Edelstahl (Korrosionsbeständigkeit), Keramik (hohe Geschwindigkeit, extreme Bedingungen). |

| Umweltbedingungen | Versiegelte oder abgeschirmte Designs für harte Umgebungen; korrosionsbeständige Materialien für aggressive Bedingungen. |

| Toleranz und Präzision | Hochvorbereitete Lager für Robotik-, Luft- und Raumfahrt- oder Hochleistungsanwendungen. |

| Größe und Passform | Stellen Sie die korrekten Abmessungen für Welle und Wohnraum sicher, um eine Fehlausrichtung zu verhindern. |

| Schmierung | Wählen Sie zwischen Fett oder Ölschmierung basierend auf Geschwindigkeit und Wärmeerzeugung. |

Anwendungen von gerillten Rollenlagern

Rill Rollenlager, auch als Rillenlager bezeichnet, sind mit Rillen im äußeren Rennen ausgelegt, die es den Rollelementen (normalerweise Walzen oder Kugeln) reibungslos und effizient bewegen können. Diese Lager spielen eine wesentliche Rolle bei der Reduzierung der Reibung, der Minimierung des Verschleißes und der Verbesserung der Gesamtleistung und der Lebensdauer von Maschinen. Aufgrund ihrer hohen Tragfähigkeit und ihrer überlegenen Haltbarkeit werden in verschiedenen Branchen weit verbreitete Rollenlager verwendet.

Automobilindustrie

In der Automobilindustrie ist die Nachfrage nach leistungsfähiger Komponenten für die Langlebigkeit und Effizienz von Fahrzeugen von entscheidender Bedeutung. Rillwalzenlager werden in mehreren wichtigen Bereichen von Automobilsystemen verwendet, wodurch die Reibung verringert, rotierende Teile und die Gesamtleistung von Fahrzeugkomponenten verbessert werden.

Motorkomponenten

Der Motor ist das Herzstück eines jeden Fahrzeugs, und seine Komponenten müssen nahtlos arbeiten, um Strom und Effizienz zu gewährleisten. Rillwalzenlager werden in der Motorbaugruppe weit verbreitet, insbesondere in den Bereichen Kurbelwelle und Nockenwelle. Diese Lager ermöglichen eine glatte Drehung der Komponenten und ermöglichen es ihnen, die während des Motorbetriebs erzeugten hohen radialen und axialen Lasten zu verarbeiten.

Das Vorhandensein von Grooves im Design des Lagers ermöglicht eine bessere Schmierung, wodurch die Wärmeerzeugung und Verschleiß minimiert werden. Dies verbessert die Motorleistung, verringert die Wartungsanforderungen und verbessert die Gesamtzuverlässigkeit des Fahrzeugs.

Übertragungssysteme

Das Getriebe ist für die Übertragung von Strom vom Motor auf die Räder verantwortlich. Rillwalzenlager werden in den Zahnrädern, Wellen und Lagern des Getriebes verwendet, um eine reibungslose Stromübertragung zu gewährleisten und Energieverluste aufgrund von Reibung zu verringern. Diese Lager sind entscheidend für die Aufrechterhaltung der Effizienz des Übertragungssystems, da sie dazu beitragen, die Wärmeerzeugung zu minimieren und die Verschleiß an den Komponenten zu verringern.

Radnaben und Achsen

Rill Rollenlager werden auch in Radnaben und Fahrzeugenachsen verwendet. Diese Lager erleichtern die glatte Drehung der Räder und sorgen dafür, dass sich das Fahrzeug effizient bewegen kann, ohne übermäßige Reibung oder Wärmeansammlung. Sie sind besonders nützlich, um sowohl radiale als auch axiale Lasten umzugehen, was sie ideal für Automobilrad -Hubs macht, bei denen eine Kombination von Kräften vorhanden ist.

Fertigungsindustrie

In der Fertigungsindustrie sind gerillte Rollenlager in verschiedenen mechanischen Systemen unverzichtbar. Ihre Rolle bei der Erleichterung der reibungslosen Bewegung, der Verringerung der Reibung und der Verbesserung der Effizienz der Maschine ist entscheidend, um den kontinuierlichen Betrieb von Produktionslinien zu gewährleisten, die Ausfallzeiten zu verringern und die Gesamtproduktivität zu steigern.

Fördersysteme

Fördersysteme sind ein Grundnahrungsmittel in der Fertigungsbranche, der zum Transport von Waren und Materialien in verschiedenen Produktionsphasen verwendet wird. Rillwalzenlager werden ausgiebig in den Rollen und Riemenscheiben dieser Fördersysteme verwendet. Sie ermöglichen die reibungslose Bewegung von Materialien und stellen sicher, dass das System effizient ohne übermäßigen Verschleiß oder Misserfolg arbeitet.

Das gerillte Design der Lager ermöglicht eine bessere Lastverteilung und -schmierung, die die Reibung verringert und eine Überhitzung verhindert. Dies führt zu geringeren Ausfallzeiten und geringeren Wartungskosten für Produktionsanlagen.

CNC -Maschinen

CNC -Maschinen (Computer Numerical Control) sind für präzise und automatisierte Herstellungsprozesse von entscheidender Bedeutung. In CNC -Maschinen werden gerillte Rollenlager verwendet, um die Bewegung von rotierenden Komponenten wie Spindeln, Motoren und Werkzeughaltern zu unterstützen. Diese Lager sorgen für eine reibungslose Bewegung während der Hochgeschwindigkeitsoperationen und verringern das Risiko von Vibrationen oder Ungenauigkeiten im Bearbeitungsprozess.

Durch die Verwendung von gerillten Rollenlagern können CNC -Maschinen mit höherer Präzision arbeiten, was zu einer besseren Produktqualität und einer reduzierten Produktionsfehler führt. Darüber hinaus macht die Fähigkeit, hohe radiale und axiale Lasten zu bewältigen, ideal für die anspruchsvolle Natur von CNC -Operationen.

Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie stützt sich auf die höchsten Standards für Ingenieurwesen und Leistung, um die Sicherheit und Zuverlässigkeit von Flugzeugen zu gewährleisten. Rillwalzenlager werden in einer Vielzahl von Luft- und Raumfahrtanwendungen verwendet, einschließlich Motoren, Fahrwerk und anderen wichtigen Komponenten.

Turbinenmotoren

In modernen Flugzeugen spielen Turbinenmotoren eine entscheidende Rolle bei der Bereitstellung des notwendigen Flugschubs. In Turbinenmotoren werden gerillte Rollenlager verwendet, um Hochgeschwindigkeits-rotierende Teile wie Turbinenwelle und Rotor zu unterstützen. Diese Lager tragen dazu bei, die Reibung zu minimieren, eine Überhitzung zu verhindern und sicherzustellen, dass der Motor unter extremen Bedingungen effizient funktioniert.

Die hohe Lastkapazität und die Fähigkeit, sowohl radiale als auch axiale Kräfte zu handhaben, machen gerillte Rollenlager wesentlich, um den reibungslosen und zuverlässigen Betrieb von Turbinenmotoren zu gewährleisten.

Flugzeugfahrwerk

Das Fahrwerk eines Flugzeugs ist während des Starts und der Landung enormer Spannung ausgesetzt, da das gesamte Gewicht des Flugzeugs gleichzeitig die Aufprallkräfte von der Landung absorbiert. In verschiedenen Komponenten des Fahrwerks werden gerillte Rollenlager wie die Räder und Aktuatoren verwendet.

Diese Lager ermöglichen eine glatte Rotation der Räder und verhindern Reibung, die zu Überhitzung oder Versagen führen könnte. Sie bieten auch die notwendige Unterstützung für die komplexen Bewegungen des Fahrwerks und gewährleisten eine sichere und reibungslose Landung.

Landwirtschaftliche Ausrüstung

Agrarmaschinen arbeiten in rauen und anspruchsvollen Umgebungen, in denen Zuverlässigkeit und Effizienz von größter Bedeutung sind. Gerötende Rollenlager spielen eine wichtige Rolle bei der Gewährleistung, dass landwirtschaftliche Geräte wie Erntemaschinen und Traktoren reibungslos funktionieren und den Herausforderungen der Landwirtschaft standhalten können.

Erntemaschinen

Erntemaschinen, einschließlich Kombinationen und Futterernten, werden während des Betriebs hohen Geschwindigkeiten und schweren Lasten ausgesetzt. Rillwalzenlager werden üblicherweise in den rotierenden Teilen dieser Maschinen verwendet, wie z. B. die Cutterstangen, Schnecken und Förderer.

Die Fähigkeit von gerillten Rollenlagern, sowohl radiale als auch axiale Lasten zu verarbeiten, stellt sicher, dass diese kritischen Komponenten reibungslos funktionieren und Ausfallzeiten und Wartung minimieren können. Durch die Reduzierung von Reibung und Verschleiß helfen die Lager auch dazu, die Kraftstoffeffizienz und die Gesamtleistung zu verbessern.

Traktoren und andere landwirtschaftliche Geräte

Traktoren und andere schwere landwirtschaftliche Maschinen stützen sich auf eine Vielzahl von rotierenden Komponenten wie Rädern, Achsen und Getriebesystemen. In diesen Komponenten werden gerillte Rollenlager verwendet, um eine glatte Drehung und eine effiziente Leistung zu gewährleisten.

Diese Lager tragen dazu bei, Energieverluste zu reduzieren, die Lastverteilung zu verbessern und die Lebensdauer der Geräte zu verlängern, was für die Gewährleistung der landwirtschaftlichen Operationen reibungslos und effektiv erforderlich ist.

Bergbau- und Bauindustrie

In der Bergbau- und Bauindustrie werden schwere Maschinen und Ausrüstungsgegenstände extreme Bedingungen ausgesetzt, einschließlich hoher Belastungen, Staub und Vibrationen. In diesen Branchen sind gerillte Rollenlager von wesentlicher Bedeutung, um den reibungslosen Betrieb und die Lebensdauer kritischer Geräte wie Krane, Bagger und Transportwagen zu gewährleisten.

Schwere Maschinen und Krane

In der Bau- und Bergbauindustrie werden schwere Maschinen wie Krane, Bagger und Bulldozer verwendet, um anspruchsvolle Aufgaben auszuführen. In verschiedenen Teilen dieser Maschinen werden gerillte Rollenlager wie die rotierenden Verbindungen, Räder und Spuren verwendet.

Diese Lager stellen sicher, dass die Maschinen die erheblichen Belastungen und Spannungen mit dem Bau und Bergbau behandeln können. Sie bieten auch Widerstand gegen Schmutz und Trümmer, was in diesen Branchen üblich ist und vorzeitige Verschleiß und Misserfolg verhindern.

Lastwagen und Förderer transportieren

Transportlastwagen und Förderer werden verwendet, um Materialien über Bau- und Bergbaustellen zu transportieren. In den Rädern und Achsen dieser Fahrzeuge werden gerillte Rollenlager verwendet, wodurch eine reibungslose Bewegung und eine effiziente Stromübertragung ermöglicht werden. Diese Lager verringern die Reibung und sorgen dafür, dass die Fahrzeuge die in diesen Branchen typischen hochradialen und axialen Lasten verarbeiten können.

Durch die Verbesserung der Zuverlässigkeit und Leistung von Transportlastwagen und Förderern helfen gerillte Rollenlager, Ausfallzeiten zu minimieren und die allgemeine Produktivität bei den Bau- und Bergbaubetrieb zu verbessern.

Tabelle von gerillten Rollenlageranwendungen

| Industrie | Anwendungen | Schlüsselvorteile |

|---|---|---|

| Automobilindustrie | Motorkomponenten, Getriebesysteme, Radnaben | Reduziert die Reibung, verbessert die Motorleistung, reibungslose Stromübertragung |

| Herstellung | Fördersysteme, CNC -Maschinen | Erhöht die Produktivität, reduziert Ausfallzeiten, sorgt für eine reibungslose Bewegung |

| Luft- und Raumfahrt | Turbinenmotoren, Fahrwerk | Verbessert die Effizienz, reduziert den Verschleiß, sorgt für sichere Landungen |

| Landwirtschaftliche Ausrüstung | Erntemaschinen, Traktoren, landwirtschaftliche Geräte | Verbessert die Effizienz, reduziert den Verschleiß, verbessert die Zuverlässigkeit |

| Bergbau und Bau | Schwere Maschinen, Kräne, Transportwagen, Förderer | Unterstützt schwere Lasten, erhöht die Haltbarkeit, verhindert eine Überhitzung |

Tipps zur Gewährleistung der Lebensdauer Ihrer gerillten Rollenlager

Rillwalzenlager sind entscheidende Komponenten, die in verschiedenen Maschinen und Ausrüstungen verwendet werden und die reibungslose Rotationsbewegungen bieten und radiale Lasten unterstützen. Wie jedes mechanische System hängt die Langlebigkeit dieser Lager von mehreren Faktoren ab, wie z. B. die ordnungsgemäße Installation, Wartung und Umweltmanagement.

Regelmäßige Inspektionen

Durch die Durchführung regelmäßiger Inspektionen ist eine der effektivsten Möglichkeiten, frühe Anzeichen eines potenziellen Lagerversagens zu erkennen. Die Lager sind unterschiedlichem Stress ausgesetzt, und regelmäßige Überprüfungen können dazu beitragen, Probleme zu identifizieren, bevor sie katastrophal werden.

1. visuelle Inspektion

Eine einfache visuelle Überprüfung des Lagers kann wertvolle Einblicke in den aktuellen Zustand geben. Suchen Sie nach offensichtlichen Anzeichen von Schäden wie Rissen, Korrosion oder Verschleißmustern. Im Laufe der Zeit können Lager auch Anzeichen von Überlastung oder Fehlausrichtung entwickeln.

Wenn beispielsweise die Rennen und Rollelemente sichtbare Verschleiß zeigen, zeigt dies an, dass das Lager einer übermäßigen Belastung oder einer unzureichenden Schmierung ausgesetzt ist. Darüber hinaus können Rost- oder Korrosionsmarken auf Feuchtigkeitsaussetzung, ein klares Zeichen einer kompromittierten Versiegelung, hinweisen.

2. Überwachung von Rauschen und Vibrationen

Eine weitere einfache Methode, um Lagerprobleme zu erkennen, besteht darin, auf ungewöhnliche Geräusche zu hören oder Schwingungen zu messen. Wenn Sie während des Betriebs eine Erhöhung des Rauschens oder der unregelmäßigen Schwingungsniveaus feststellen, kann dies auf interne Schäden, Fehlausrichtung oder Verschleiß in den Rollelementen hinweisen.

Die Vibrationsanalyse kann mit Tools wie Beschleunigungsmetern oder Vibrationsmessgeräten durchgeführt werden. Diese Geräte können Ihnen helfen, die Häufigkeit und Amplitude von Schwingungen zu identifizieren, die häufig auf bestimmte Arten des Lagerversagens hinweisen. Eine regelmäßige Überwachung kann Probleme aufnehmen, bevor sie eskalieren.

3. Temperaturprüfungen

Lager mit höheren Normaltemperaturen besteht aus dem Risiko eines vorzeitigen Versagens. Mit Infrarot -Thermometern oder Temperatursensoren können Sie die Betriebstemperatur des Lagers überwachen. Wenn die Temperatur die empfohlenen Grenzen des Herstellers überschreitet, kann dies auf eine schlechte Schmierung, Überlastung oder Fehlausrichtung hinweisen.

4. Last- und Geschwindigkeitsüberwachung

Es ist wichtig, die Last- und Geschwindigkeitsbedingungen regelmäßig zu messen, unter denen das Lager arbeitet. Das Überschreiten der Nennkapazität oder der Betriebsgeschwindigkeit des Lagers kann zu vorzeitiger Verschleiß und eventuellem Ausfall führen. Stellen Sie sicher, dass Sie die Lastbedingungen überwachen und sicherstellen, dass sie den Spezifikationen des Herstellers übereinstimmen.

Richtige Schmierung

Die Schmierung spielt eine entscheidende Rolle bei der Verringerung der Reibung und der Verhinderung des Verschleißes innerhalb des Lagersystems. Ohne ordnungsgemäße Schmierung kann das Lager überhitzen, was zu beschleunigten Verschleiß oder sogar einem vollständigen Ausfall führt.

1. Auswählen des rechten Schmiermittels

Die Wahl des Schmiermittels ist für die Leistung und Langlebigkeit Ihres gerillten Rollenlagers unerlässlich. Schmiermittel gibt es in verschiedenen Formen wie Ölen, Fett und trockenen Schmiermitteln. Die Auswahl hängt weitgehend von Faktoren wie Temperatur, Geschwindigkeit, Last und Betriebsumgebung ab.

Zum Beispiel:

- Hochgeschwindigkeitsanwendungen Normalerweise erfordern leichtere Öle mit niedriger Viskosität.

- Schwerlastanwendungen kann von Fett mit einer dickeren Konsistenz profitieren.

- Hochtemperaturumgebungen erfordert Schmiermittel mit hoher thermischer Stabilität wie synthetischen Ölen.

Wenden Sie sich an die Richtlinien des Herstellers, um den richtigen Schmiermitteltyp für Ihre spezifische Anwendung auszuwählen.

2. korrekte Schmierungsintervalle

Die Häufigkeit der Schmierung ist genauso kritisch wie die Art des Schmiermittels. Zu häufiges Schmieren kann zu übermäßigem Fettanbau führen, während unzureichende Schmierung zu erhöhter Reibung und Verschleiß führt. Ein gut etablierter Schmierplan hängt von mehreren Faktoren ab, einschließlich der Betriebszeiten, der Temperaturbedingungen und der Art des verwendeten Schmiermittels.

Die folgende Tabelle beschreibt einige allgemeine Richtlinien für Schmierungsintervalle:

| Schmiermitteltyp | Schmierfrequenz | Typische Anwendungen |

|---|---|---|

| Fett | Alle 3 bis 12 Monate | Machinerie mit niedriger bis mittlerer Geschwindigkeit |

| Öl | Alle 6 Monate bis 2 Jahre | Hochgeschwindigkeits- und Hochtemperaturmaschinen |

| Feste Schmiermittel | Alle 2 bis 5 Jahre | Extreme Lastumgebungen |

Notiz : Beziehen Sie sich immer auf die Empfehlung des Herstellers für Schmierungsintervalle, die für Ihr Lagermodell spezifisch sind.

3. Schmiermethode

Die Schmieremethode beeinflusst auch die Lebensdauer des Lagers. Es gibt verschiedene Methoden, um Schmiermittel anzuwenden, einschließlich manuellem Fett, automatische Schmiermittel und Ölnebelsysteme. Automatisierte Systeme werden häufig für hochdarstellende Anwendungen bevorzugt, da sie eine kontinuierliche Versorgung mit frischem Schmiermittel gewährleisten, was die Wahrscheinlichkeit eines trockenen Laufens verringert.

4. Kontaminationskontrolle

Ein entscheidender Aspekt der Schmierung ist die Verhinderung der Kontamination des Schmiermittels. Verunreinigungen wie Schmutz, Wasser oder andere Trümmer können sich mit dem Schmiermittel vermischen und seine Wirksamkeit beeinträchtigen. Im Laufe der Zeit führt dies zu einem erhöhten Verschleiß, Erwärmen und potenziellen Lagerversagen. Die Verwendung ordnungsgemäßer Versiegelungs- und Filtrationssysteme kann dazu beitragen, das Schmiermittel sauber und effektiv zu halten.

Umweltschutz

Rillwalzenlager arbeiten in einer Vielzahl von Umgebungen, von denen einige sie den Verunreinigungen, Feuchtigkeit und extremen Temperaturen aussetzen können. Umweltschutzmaßnahmen sind für die Verlängerung der Lebensdauer des Lagers unerlässlich.

1. Dichtungen und Schilde

Eine der effektivsten Möglichkeiten, Ihre Lager vor externen Verunreinigungen zu schützen, ist die Verwendung von Robben und Schildern. Diese Komponenten verhindern, dass Staub, Schmutz und Feuchtigkeit das Lager- und Schmiersystem betreten. Dichtungen verhindern im Allgemeinen die Ein- und Ausschieben von Verunreinigungen, während das Schmiermittel im Inneren beibehält. Schilde dagegen liefern eine physische Barriere, ohne das Lager vollständig zu versiegeln, was eine gewisse Bewegung des Schmiermittels ermöglicht.

2. Staub und Schmutzprävention

Stellen Sie beim Betrieb in schmutzigen oder staubigen Umgebungen sicher, dass ordnungsgemäße Schutzmaßnahmen vorhanden sind. Die Verwendung von Filtern oder Luftreinigern zum Entfernen von Partikeln aus dem Umgebungsbereich kann dazu beitragen, die Staubmenge zu verringern, die in das Lagersystem eindringt. Es wird auch regelmäßig Reinigung und Inspektion des Lagergehäuses und der umgebenden Geräte empfohlen.

3. Feuchtigkeitsschutz

Feuchtigkeit kann Rost und Korrosion beschleunigen und die Lebensdauer des Lagers stark verkürzen. Schützen Sie Ihre Lager vor Feuchtigkeit, indem Sie wasserdichte Dichtungen installieren oder feuchtigkeitsbeständige Schmiermittel verwenden. In Fällen, in denen die Lager extremer Luftfeuchtigkeit oder nasse Bedingungen ausgesetzt sind, sollten Sie Edelstahl oder korrosionsbeständige Beschichtungen für das Lager verwenden.

4. Temperaturregelung

Sowohl extreme Hitze als auch Kälte können sich negativ auf die Lagerleistung auswirken. Übermäßige Wärme kann zu einem Abbau von Schmiermittel und einem erhöhten Verschleiß führen, während niedrige Temperaturen zu einem Verdicken von Schmieren führen können, was zu einer erhöhten Reibung führt. Stellen Sie sicher, dass die Lager in ihren angegebenen Temperaturbereichen verwendet werden, und sollten Sie bei Bedarf Kühl- oder Heizsysteme installieren.

5. Vibration und Stoßbelastung

Übermäßige Schwingung oder Stoßbelastungen können die Lager durch physische Beschädigungen verursachen. In Hochvibrationsumgebungen wie Industriemaschinen kann die Verwendung von Vibrationsdämpfer und die Sicherstellung der ordnungsgemäßen Ausrichtung von Wellen und Lagern dazu beitragen, vorzeitiges Lagerversagen zu verhindern. Darüber hinaus kann der Schocklastschutz wie die Verwendung von Überstromschutzsystemen dazu beitragen, die Auswirkungen plötzlicher, unerwarteter Lasten zu mildern.