I. Einführung

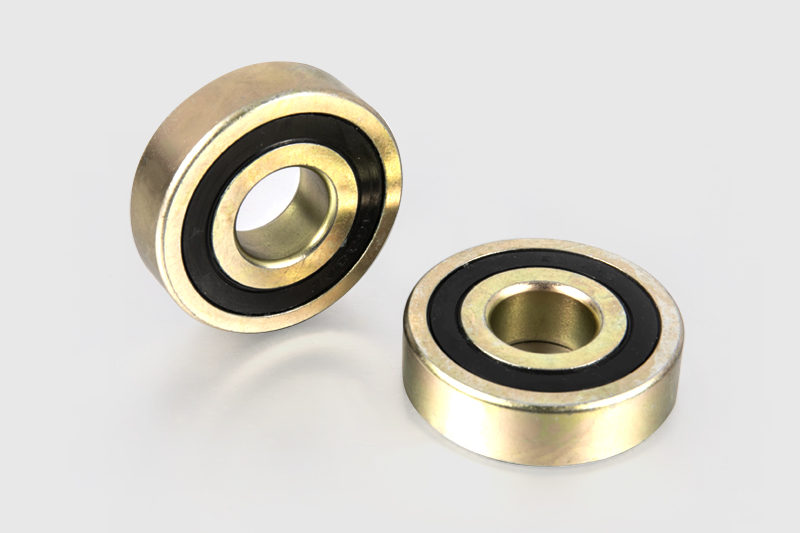

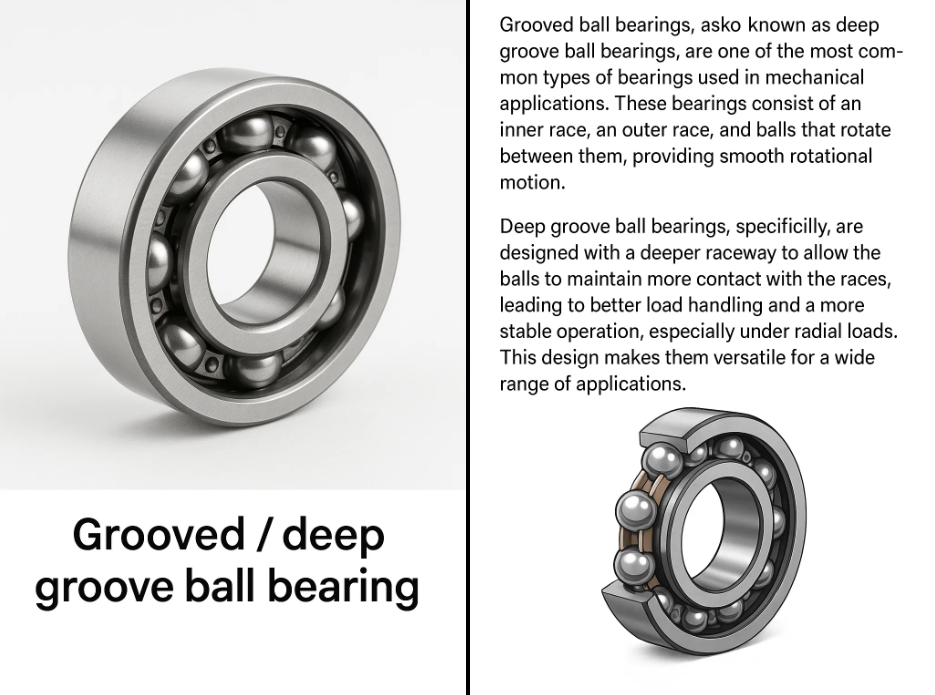

A. Definieren Sie kurz gerillte und tiefe Rillenkugellager

Gerillte Kugellager Auch als Deep Groove -Kugellager bezeichnet, sind eine der häufigsten Arten von Lagern, die in mechanischen Anwendungen verwendet werden. Diese Lager bestehen aus einer inneren Rasse, einer äußeren Rasse und Bällen, die sich zwischen ihnen drehen und eine reibungslose Rotationsbewegung liefern. Der „Groove“ bezieht sich auf die tiefere Rennstraße im Design, die dazu beiträgt, höhere Lasten zu ermöglichen und eine glattere Bewegung zu bieten.

Insbesondere Deep Groove -Kugellager sind mit einem tieferen Raceway ausgelegt, damit die Kugeln mehr Kontakt mit den Rennen aufrechterhalten können, was zu einer besseren LasthUndhabung und einem stabileren Betrieb führt, insbesondere bei radialen Lasten. Dieses Design macht sie für eine Vielzahl von Anwendungen vielseitig.

B. Markieren Sie, wie wichtig es ist, ihre Unterschiede zu verstehen

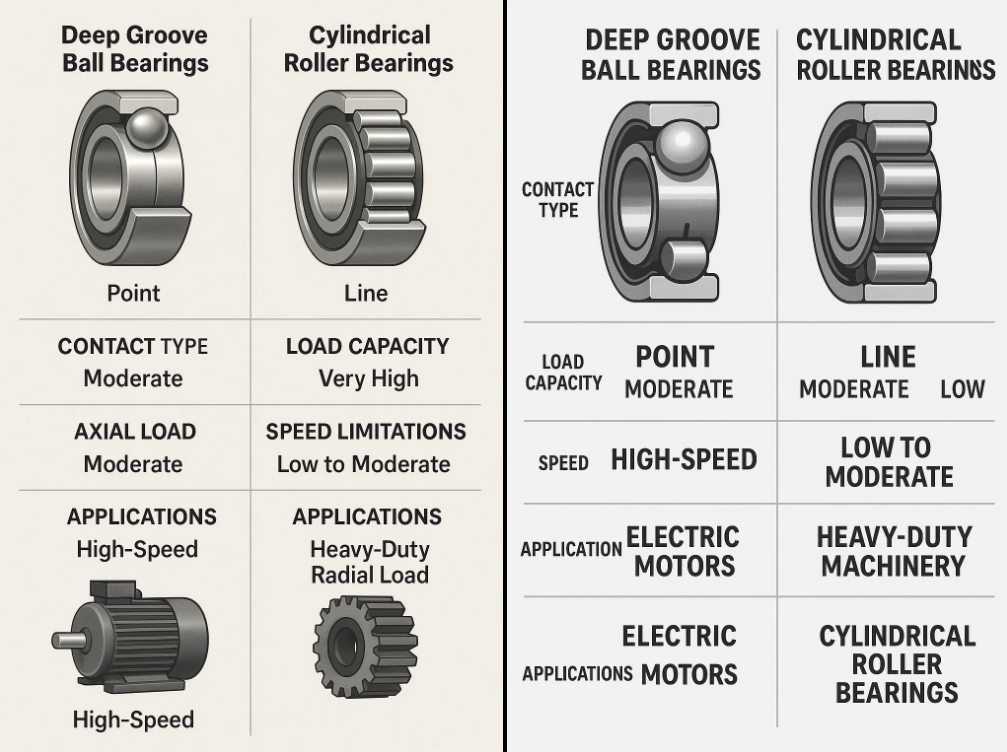

Das Verständnis der Unterschiede zwischen gerillten (tiefen Rillen-) Kugellagern und anderen Typen, wie z. B. zylindrischen Rollenlagern, ist entscheidend für die Auswahl des richtigen Lageres für bestimmte Anwendungen. Die Auswahl des richtigen Lagertyps kann die Leistung, Langlebigkeit und Effizienz der Maschinen beeinflussen, von Hochgeschwindigkeitsvorgängen in Elektromotoren bis hin zu Hochleistungsanwendungen in Maschinen. Durch die Erkennung der spezifischen Vorteile und Einschränkungen jedes Typs können Ingenieure fundiertere Entscheidungen treffen, die zur Zuverlässigkeit und Kosteneffizienz ihrer Entwürfe beitragen.

Ii. Deep Groove -Kugellager

A. Beschreiben Sie das Design und die Struktur

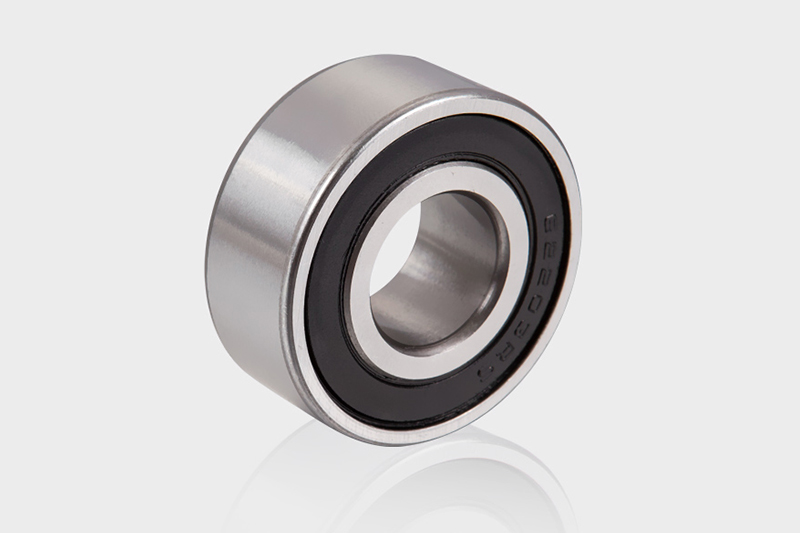

Deep Groove -Kugellager sind eines der einfachsten und vielseitigsten Lagerdesigns. Ihre Grundstruktur besteht aus drei Hauptkomponenten:

- Innere Rasse : Der innere Ring, der auf den Schaft passt.

- Äußere Rasse : Der äußere Ring, der in das Gehäuse passt.

- Bälle : Ein Satz Stahl- oder Keramikkugeln, die zwischen den inneren und den äußeren Rennen rollen.

Der Raceway (Groove) in Deep Groove -Kugellagern ist so ausgelegt, dass sie tiefer sein als Standardkugellager. Diese tiefere Rille ermöglicht einen stärkeren Kontakt zwischen den Bällen und den Rennen, was die Belastungskapazität erhöht und die Stabilität verbessert. Die Rille ist typischerweise kreisförmig, wodurch die Reibung während der Rotation verringert wird.

Tiefe Rillenkugellager sind typischerweise abgeschirmt oder versiegelt, um die Kugeln vor Schmutz, Feuchtigkeit und anderen Verunreinigungen zu schützen, um eine lang anhaltende Leistung zu gewährleisten. Sie sind in verschiedenen Größen erhältlich, wobei die häufigsten die Sorte mit Einzelreihen sind, obwohl ebenfalls Zwei- und Drei-Reihen-Designs erhältlich sind.

B. Belastungskapazität (radial und axial) diskutieren

Die Belastungskapazität von tiefen Rillenkugellagern ist in erster Linie radial, umfasst jedoch auch eine gewisse Fähigkeit, axiale (Schub-) Lasten zu handhaben.

-

Radiale Belastungskapazität : Dies ist die Fähigkeit des Lagers, Lasten zu unterstützen, die senkrecht zum Schaft sind. Deep Groove -Kugellager haben eine gute radiale Belastungskapazität für ihre Größe und können mit Leichtigkeit mittelschwere radiale Lasten verarbeiten. Die radiale Belastungskapazität ist normalerweise höher, wenn das Lager mit größeren Kugelgrößen ausgelegt ist.

-

Axiale Belastungskapazität : Im Gegensatz zu eckigen Kontaktlagern können tiefe Rillenkugellager auch axiale Lasten (Lasten parallel zur Schacht) verarbeiten, die Kapazität ist jedoch relativ niedriger. Die axiale Belastungskapazität ist begrenzt, da die Kugeln nicht direkt in Kontakt mit den Rassen in einem bestimmten Winkel sind, wie bei eckigen Kontaktkonstruktionen.

Lastkapazitätsvergleich (Beispiel):

| Lasttyp | Deep Groove -Kugellager |

|---|---|

| Radiale Last | Hoch (abhängig von der Größe) |

| Axiale Last | Mäßig (weniger als Winkelkontaktlager) |

C. Häufige Anwendungen (Elektromotoren, Pumpen)

In einer Vielzahl von Anwendungen werden aufgrund ihrer Vielseitigkeit häufig in verschiedenen Anwendungen eingesetzt. Einige gängige Anwendungen umfassen:

- Elektromotoren : Die Vielseitigkeit und Fähigkeit, sowohl radiale als auch axiale Lasten zu handhaben, machen tiefe Rillenkugellager ideal für Elektromotoren, die einen reibungslosen und kontinuierlichen Betrieb erfordern.

- Pumps : In Zentrifugalpumpen unterstützen tiefe Rillenkugellager die rotierenden Wellen, während mit mittelschweren axialen und radialen Lasten umgegangen wird.

- Haushaltsgeräte : Lüfter, Waschmaschinen und andere Geräte, die eine reibungslose Rotation erfordern, profitieren auch von den Eigenschaften von tiefen Rillenkugellagern.

- Automobilanwendungen : Lichtmaschinen, Räder und andere rotierende Teile in Fahrzeugen stützen sich häufig auf tiefe Rillenkugellager für ihre Zuverlässigkeit.

D. Vorteile: Vielseitigkeit, Hochgeschwindigkeitsfunktion, geringer Wartung

Deep Groove -Kugellager bieten mehrere wichtige Vorteile:

- Vielseitigkeit : Diese Lager können in einer Vielzahl von Anwendungen verwendet werden, einschließlich leichter und mittelschwerer tragender Systeme. Ihr einfaches Design macht sie für verschiedene Branchen anpassbar.

- Hochgeschwindigkeitsfähigkeit : Tiefe Rillenkugellager können mit minimaler Reibung eine Hochgeschwindigkeitsrotation in der Lage sein. Dies macht sie für die Verwendung in Elektromotoren und Maschinen geeignet, die mit hohen Geschwindigkeiten funktionieren.

- Niedrige Wartung : Aufgrund ihrer versiegelten oder abgeschirmten Konstruktionen erfordern Deep Groove -Kugellager nur minimale Wartung, und ihre Lebensdauer kann bei ordnungsgemäßer Anwendung unter geeigneten Bedingungen lang sein.

E. Nachteile: niedrigere axiale Belastungskapazität im Vergleich zu Winkelkontaktlagern

Trotz ihrer Vorteile haben Deep Groove -Kugellager Einschränkungen:

- Niedrigere axiale Belastungskapazität : Während sie mit moderaten axialen Lasten umgehen können, ist ihre Fähigkeit, diese Lasten zu verwalten, geringer als die der Winkelkontaktlager. In Anwendungen, bei denen axiale Lasten signifikanter sind, wie z. B. Schublager, sind tiefe Rillenkugellager möglicherweise nicht die beste Wahl.

- Begrenzte in Hochleistungsanwendungen : Sie sind nicht für eine sehr hohe tragende Kapazität geeignet, z. B. in schweren Maschinen, die Lager erfordert, die intensiverer Stress standhalten können.

III. Gerillte Rollenlager (zylindrische Rollenlager)

A. Beschreiben Sie das Design und die Struktur of Cylindrical Roller Bearings

Zylindrische Rollenlager sind so ausgelegt, dass sie radiale Belastungen tragen und mit zylindrischen Rollen konstruiert sind, die zwischen zwei Rassen (die inneren und äußeren Ringe) platziert sind. Im Gegensatz zu Kugellagern, die kugelförmige Kugeln verwenden, verwenden zylindrische Rollenlager Walzen, die sich in direktem Kontakt mit den Rennwegen befinden, wodurch die Ladungskapazität des Lagers erhöht wird.

Die Hauptkomponenten eines zylindrischen Rollenlagers sind:

- Innere Rasse : Der innere Ring, der auf den Schaft passt.

- Äußere Rasse : Der äußere Ring, der in das Gehäuse passt.

- Walzen : Zylindrische Walzen, die mit den Rennen in Kontakt stehen und schwerere radiale Lasten als Kugeln tragen können.

- Käfig oder Abstandhalter : Diese Komponente trennt die Walzen, um sicherzustellen, dass sie gleichmäßig verteilt bleiben und direkten Kontakt verhindern, was die Reibung erhöhen könnte.

Zylindrische Rollenlager sind typischerweise sowohl in Einzelreihen- als auch in Multi-Reihen-Designs erhältlich, wobei das Einzelreihen-Design am häufigsten ist. Die Walzen sind in einer einzelnen Zeile ausgerichtet, aber Multi-Reihen-Konfigurationen können zusätzliche tragende Kapazität liefern, was für Hochleistungsanwendungen nützlich ist.

B. Belastungskapazität (hauptsächlich radial) diskutieren

Zylindrische Rollenlager sind hauptsächlich zur Unterstützung ausgelegt radiale Belastungen und ihre Lasttransportkapazität ist im Allgemeinen höher als die von Kugellagern aufgrund des größeren Kontaktbereichs zwischen den Rollen und den Rennen. Die wichtigsten Eigenschaften der Belastungskapazität in zylindrischen Rollenlagern sind:

-

Radiale Belastungskapazität : Zylindrische Rollenlager haben a höhere radiale Belastungskapazität im Vergleich zu tiefen Rillenkugellagern. Dies macht sie für Anwendungen mit hohen Radialkräften wie schweren Maschinen, Industriegetriebe und Motorwellen geeignet.

-

Axiale Belastungskapazität : Zylindrische Rollenlager haben a lower axial load capacity compared to angular contact ball bearings and deep groove ball bearings. While they can handle some axial load, they are better suited for applications where axial forces are not predominant.

Lastkapazitätsvergleich (Beispiel):

| Lasttyp | Zylindrische Rollenlager | Deep Groove -Kugellager |

|---|---|---|

| Radiale Last | Sehr hoch | Mäßig |

| Axiale Last | Niedrig bis moderat | Mäßig |

C. Häufige Anwendungen (Getriebe, schwere Maschinen)

Zylindrische Rollenlager werden üblicherweise in Anwendungen verwendet, bei denen eine hohe Radialbelastung erforderlich ist, wie z. B.:

- Getriebe : Die hohe radiale Belastungskapazität macht zylindrische Rollenlager ideal für Getriebe, insbesondere in Industriemaschinen, bei denen große Lasten über Zahnräder übertragen werden.

- Schwere Maschinen : In Anwendungen wie Kranen, Bauanlagen und Bergbaumaschinen werden zylindrische Rollenlager verwendet, um große radiale Lasten zu unterstützen.

- Elektromotoren : Während sie aufgrund von Geschwindigkeitsbeschränkungen in der Regel nicht in Hochgeschwindigkeitsmotoren verwendet werden, werden zylindrische Rollenlager in größeren Industriemotoren verwendet, die mit Hochleistungslasten umgehen.

- Rollmühlen : Diese Lager finden sich in Anwendungen wie Rollmühlen und anderen schweren Verarbeitungsgeräten, da sie schwere Radiallasten tragen können.

D. Vorteile: hohe radiale Belastungskapazität

Zylindrische Rollenlager bieten mehrere wichtige Vorteile:

- Hohe radiale Belastungskapazität : Ihre zylindrischen Walzen ermöglichen es ihnen, viel höhere radiale Belastungen als Deep Groove-Kugellager zu unterstützen, was sie zur idealen Wahl für schwere Anwendungen macht.

- Gute Leistung bei Hochleistungsoperationen : Sie eignen sich gut für Anwendungen mit hohen Lasten und mäßigen Geschwindigkeiten, wie z. B. in Industriemaschinen und großen mechanischen Geräten.

- Vielseitig in schweren industriellen Anwendungen : Mit ihrem robusten Design können zylindrische Rollenlager in einer Vielzahl von Branchen verwendet werden, einschließlich Automobil-, Bau-, Bergbau- und Stahlherstellung.

E. Nachteile: Niedrige axiale Belastungskapazität, nicht für hohe Geschwindigkeiten im Vergleich zu Kugellagern geeignet

Trotz ihrer starken Ladungskapazität haben zylindrische Rollenlager Einschränkungen:

- Niedrige axiale Belastungskapazität : Während sie eine gewisse axiale Belastung unterstützen können, ist ihre axiale Belastungskapazität im Vergleich zu Winkelkontaktlagern begrenzt. Dies macht sie für Anwendungen, die eine erhebliche axiale Lastbehandlung erfordern, ungeeignet.

- Geschwindigkeitsbeschränkungen : Zylindrische Rollenlager sind im Allgemeinen nicht für Hochgeschwindigkeitsanwendungen geeignet, da die Walzen im Vergleich zu Kugellagern mehr Reibung erzeugen. Die Reibungskräfte nehmen mit Geschwindigkeit zu, was zur Wärmeerzeugung und zur Verringerung der Effizienz bei höheren Drehzahl führt.

- Weniger kompakt als Kugellager : Aufgrund der zylindrischen Form der Walzen sind zylindrische Rollenlager tendenziell sperriger als tiefe Rillenkugellager. Dies kann eine Einschränkung in räumlich begrenzten Anwendungen sein.

Iv. Schlüsselunterschiede

A. Kontakttyp (Punkt vs. Linie)

Einer der primären Unterschiede zwischen den tiefen Rillenkugellagern und den zylindrischen Rollenlagern ist der Kontakttyp zwischen den Rollelementen und den Rassen.

-

Deep Groove -Kugellager : Der Kontakt zwischen den Bällen und den Rennen ist Punktkontakt . Dies bedeutet, dass nur ein kleiner Punkt des Balls den Raceway zu einem bestimmten Zeitpunkt berührt. Dies führt zu einer geringeren Reibung, bedeutet aber auch, dass die Last über einen kleineren Bereich verteilt ist, wodurch die Belastungskapazität des Lagers, insbesondere für schwerere radiale Lasten, einschränken kann.

-

Zylindrische Rollenlager : Im Gegensatz dazu verwenden zylindrische Rollenlager Linienkontakt zwischen den zylindrischen Walzen und den Rennen. Diese größere Kontaktfläche ermöglicht es dem Lager, viel höhere radiale Lasten als Kugellager zu bewältigen, was sie ideal für schwere Anwendungen macht.

B. Lastkapazität (radial und axial)

Die Belastungskapazität der beiden Lager unterscheidet sich aufgrund ihrer strukturellen Konstruktionen erheblich.

-

Radiale Belastungskapazität :

- Deep Groove -Kugellager : Mäßig radiale Belastungskapazität. Diese Lager können radiale Lasten effizient verarbeiten, sind jedoch im Vergleich zu zylindrischen Rollenlagern begrenzt.

- Zylindrische Rollenlager : Sehr hohe radiale Belastungskapazität aufgrund des Leitungskontakts zwischen den Rollen und den Rennen. Dieses Design ermöglicht es ihnen, viel größere radiale Lasten zu tragen.

-

Axiale Belastungskapazität :

- Deep Groove -Kugellager : Mäßig axiale Belastungskapazität. Diese Lager können sowohl radiale als auch axiale Lasten verarbeiten, sind jedoch im Vergleich zu speziellen Lagertypen wie Winkelkontaktlagern nur begrenzt, wie z. B. eckige Kontaktlager.

- Zylindrische Rollenlager : Niedrige axiale Belastungskapazität. Während diese Lager eine gewisse axiale Belastung unterstützen können, liegt ihre Primärstärke in der radialen Lastbehandlung und macht sie für Anwendungen, an denen signifikante axiale Lasten beteiligt sind, ungeeignet.

Lastkapazitätsvergleich (Beispiel):

| Lasttyp | Deep Groove -Kugellager | Zylindrische Rollenlager |

|---|---|---|

| Radiale Last | Mäßig | Sehr hoch |

| Axiale Last | Mäßig | Niedrig bis moderat |

C. Geschwindigkeitsbeschränkungen

Geschwindigkeitsfunktionen sind ein weiteres Schlüsselunterschied zwischen den beiden Lagertypen:

-

Deep Groove -Kugellager : Diese Lager sind für Hochgeschwindigkeitsanwendungen ausgelegt. Aufgrund des Punktkontakts zwischen den Bällen und den Rennen gibt es weniger Reibung, was eine reibungslosere Rotation und schnellere Geschwindigkeiten ermöglicht. Dies macht sie für Anwendungen wie Elektromotoren geeignet, bei denen hohe Geschwindigkeiten üblich sind.

-

Zylindrische Rollenlager : Während zylindrische Rollenlager mit schweren Lasten umgehen können, sind sie im Allgemeinen im Allgemeinen Nicht für Hochgeschwindigkeitsanwendungen geeignet . Der Linienkontakt zwischen den Rollen und den Rennen führt zu einer stärkeren Reibung im Vergleich zu Kugellagern, was die Wärmeerzeugung erhöht und ihre Geschwindigkeitsfähigkeiten einschränkt. Diese Lager werden typischerweise in Anwendungen mit niedriger bis mittelschwerer Geschwindigkeit verwendet, bei denen schwere Radialbelastungen häufiger vorkommen.

D. Anwendungen

Die primären Anwendungen von Deep -Rillenkugellagern und zylindrischen Rollenlagern unterscheiden sich auch aufgrund ihrer jeweiligen Lastkapazitäten und Geschwindigkeitseigenschaften:

-

Deep Groove -Kugellager :

- Häufig verwendet in hohe Geschwindigkeit Anwendungen wie Elektromotoren, Pumpen, Lüfter und Automobilkomponenten.

- Geeignet für allgemeine Maschinen- und Präzisionsinstrumente, bei denen sowohl radiale als auch mäßige axiale Lasten beteiligt sind.

-

Zylindrische Rollenlager :

- Bevorzugt in Hochleistungsanwendungen Wie Industriegetriebe, große Motoren, Windkraftanlagen und Baumaschinen.

- Typischerweise in Systemen verwendet, die beinhalten hohe radiale Belastungen Aber niedrigere Geschwindigkeiten wie Rollmühlen, Brecher und große Maschinen in der Bergbau- und Stahlindustrie.

Anwendungszusammenfassung:

| Anwendungstyp | Deep Groove -Kugellager | Zylindrische Rollenlager |

|---|---|---|

| Hochgeschwindigkeitsanwendungen | Exzellent | Beschränkt |

| Hochleistungsradiale Last | Mäßig | Exzellent |

| Axiale Last Handling | Mäßig | Niedrig |

| Allgemeine Industriemaschinerie | Exzellent | Gut |

V. Wann zu verwenden, welche

A. Szenarien, die tiefe Groove -Kugellager bevorzugen

Deep Groove-Kugellager sind ein vielseitiger und weit verbreiteter Lagertyp, der für eine Vielzahl von Anwendungen gut geeignet ist. Hier sind Szenarien, in denen Deep Groove -Kugellager die bevorzugte Wahl wären:

-

Hochgeschwindigkeitsanwendungen : Wenn die Anwendung eine Hochgeschwindigkeitsrotation erfordert, sind Deep-Rillenkugellager aufgrund ihrer geringen Reibung und Fähigkeit, mit weniger Wärmeerzeugung mit höheren Geschwindigkeiten zu arbeiten. Häufige Beispiele sind:

- Elektromotoren

- Fans

- Elektrowerkzeuge

-

Leichte bis mittelschwere radiale und axiale Lasten : In Anwendungen, bei denen sowohl radiale als auch mäßige axiale Lasten vorhanden sind, exzargen Deep -Rillenkugellager, da sie beide Arten von Lasten gleichzeitig unterstützen können. Einige Beispiele sind:

- Pumps (Zentrifugal)

- Fördersysteme

- Automobilkomponenten (z. B. Lichtmaschinen, Radnaben)

-

Niedrige Wartung Applications : Wenn ein geringem Wartung eine wichtige Anforderung ist, sind Deep Groove Kugellager aufgrund ihrer versiegelten oder abgeschirmten Designs eine gute Wahl, die sie vor Schmutz, Staub und Feuchtigkeit schützen. Dies macht sie ideal für:

- Haushaltsgeräte (z. B. Waschmaschinen, Kühlschränke)

- HLK -Systeme

- Industrieausrüstung mit minimalen Wartungsbedürfnissen

-

Kompakte Anwendungen : Wenn der Raum eingeschränkt ist, sind Deep Groove -Kugellager aufgrund ihres relativ kleinen und kompakten Designs eine gute Option. Anwendungen können umfassen:

- Kleine Motoren

- Robotik

- Kompaktmaschinerie und Instrumentierung

B. Szenarien, die zylindrische Rollenlager bevorzugen

Zylindrische Rollenlager werden in Situationen bevorzugt, in denen schwere Radialbelastungen häufig sind, die Geschwindigkeit jedoch kein Hauptanliegen. Hier sind die typischen Szenarien, in denen sich zylindrische Rollenlager hervorheben:

-

Hochleistungsradiale Last Applications : Wenn die Anwendung ein Lager erfordert, das hohen radialen Lasten standhalten kann, sind zylindrische Rollenlager aufgrund ihrer höheren Belastungskapazität die beste Wahl. Häufige Beispiele sind:

- Industriegetriebe (z. B. in Fabriken oder Bergbau)

- Baumaschinen (z. B. Kraniche, Bagger)

- Walzen and conveyor systems in schweren Industrien

-

Niedrig bis moderat Speed Applications : Zylindrische Rollenlager eignen sich für Anwendungen mit niedrigeren bis mittelschweren Geschwindigkeiten, wobei ihre hohe Radiallastkapazität ohne die Einschränkungen des Hochgeschwindigkeitsbetriebs vollständig genutzt werden kann. Beispiele sind:

- Windkraftanlagen

- Hochleistungsmotoren

- Große Industriefans

-

Situationen mit hoher Schocklast : Zylindrische Rollenlager sind gut geeignet für Anwendungen, bei denen die Lager von Schockbelastungen oder hohen Auswirkungen ausgesetzt sind. Ihr robustes Design ermöglicht es ihnen, solche Kräfte besser absorbieren als Deep Groove Kugellager. Einige Beispiele sind:

- Bergbaugeräte

- Metallverarbeitungsmaschinerie

- Eisenbahn- und Transportsysteme

-

Schwere Maschinen in Harsh Environments : Bei den Betriebsbedingungen werden in schweren Maschinen und industriellen Umgebungen ein hohes Maß an Kontamination, Schmutz oder Staub eingesetzt. Dazu gehören:

- Stahlmühlen

- Bagger

- Brecherausrüstung

Schneller Vergleich von Szenarien:

| Szenario | Deep Groove -Kugellager | Zylindrische Rollenlager |

|---|---|---|

| Hochgeschwindigkeitsanwendungen | Exzellent | Beschränkt |

| Schwere radiale Lastanwendungen | Mäßig | Exzellent |

| Niedrig bis moderat Axial Loads | Exzellent | Beschränkt |

| Niedrige Wartung & Compact Space | Exzellent | Beschränkt |

| Schockbelastung und harte Bedingungen | Beschränkt | Exzellent |

Vi. Schlüsselunterschiede und Anwendungen

A. Fassen Sie die wichtigsten Unterschiede und Anwendungen zusammen

Lassen Sie uns schnell die wichtigsten Unterschiede zwischen den wichtigsten Unterschieden zusammenfassen Deep Groove -Kugellager and Zylindrische Rollenlager :

-

Design- und Kontakttyp :

- Deep Groove -Kugellager Verwenden Sie den Punktkontakt zwischen den Bällen und den Rennwegen, was zu einer geringeren Reibung und der Fähigkeit führt, bei hohen Geschwindigkeiten, jedoch mit moderaten Lastkapazitäten zu arbeiten.

- Zylindrische Rollenlager Verwenden Sie den Leitungskontakt zwischen den zylindrischen Rollen und den Rennen, sodass sie viel höhere radiale Lasten unterstützen können, aber ihre Geschwindigkeitsfunktionen und axiale Lastbehandlungen einschränken.

-

Belastungskapazität :

- Deep Groove -Kugellager Behandeln Sie sowohl radiale als auch axiale Lasten, sind jedoch besser für mäßige Lasten und Hochgeschwindigkeitsanwendungen geeignet.

- Zylindrische Rollenlager Excel im Handling hohe radiale Belastungen sind jedoch nicht für erhebliche axiale Lasten oder Hochgeschwindigkeitsrotation ausgelegt.

-

Geschwindigkeit und Wartung :

- Deep Groove -Kugellager sind ideal für Hochgeschwindigkeits-, wartungsarme Anwendungen, wodurch sie für Elektromotoren, Lüfter und Haushaltsgeräte geeignet sind.

- Zylindrische Rollenlager sind besser für hochkräftige, niedrig bis mittelschwere Anwendungen geeignet, bei denen die radiale Belastungskapazität von entscheidender Bedeutung ist, z. B. in Industriegetriebe, Bergbaumaschinen und großen Motoren.

B. Betonen Sie, wie wichtig es ist, den richtigen Lager für eine optimale Leistung auszuwählen

Die Auswahl des richtigen Lagertyps ist entscheidend, um eine optimale Leistung, Langlebigkeit und Zuverlässigkeit der Maschinen oder der Geräte zu gewährleisten. Die Verwendung des falschen Einlagers in einer bestimmten Anwendung kann zu mehreren Problemen führen, einschließlich vorzeitiger Verschleiß, Fehler und ineffizienter Betrieb, die letztendlich zu kostspieligen Reparaturen und Ausfallzeiten führen können.

Zum Beispiel verwenden Deep Groove -Kugellager In Hochleistungs-Industriemaschinen, bei denen hohe Radiallasten vorherrschen, führen zu einer Überlastung, übermäßiger Hitze und vor vorzeitiger Ausfall. Andererseits verwenden Sie Zylindrische Rollenlager In Hochgeschwindigkeitsanwendungen würde die Leistung einschränken, da diese Lager nicht so ausgelegt sind, dass die Geschwindigkeiten mit Kugellagern arbeiten können.

Um diese Probleme zu vermeiden, ist es wichtig,:

- Betrachten Sie die Lastanforderungen (radial vs. axial).

- Konto für die Betriebsgeschwindigkeit und der potenzielle Bedarf an Hochgeschwindigkeitsbetrieb.

- Bewerten Sie die Umwelt in dem das Lager arbeitet (z. B. Temperatur, Kontamination usw.).

- Faktor für den Wartungsbedarf und Haltbarkeit der Haltbarkeit für den langfristigen Gebrauch.