1. Selbstausrichtendes Design

Radial-Gelenklager verfügen über eine Selbstausrichtungsfunktion, die es ihnen ermöglicht, sich an Winkelfehler zwischen der Welle und dem Gehäuse anzupassen. Diese Flexibilität ist für Anwendungen von entscheidender Bedeutung, bei denen hohe Belastungen und Stoßkräfte zu leichten Fehlausrichtungen im System führen können. Wenn eine Fehlausrichtung auftritt, gleicht die Kugelform des Lagers diese Winkelverschiebung aus und stellt so sicher, dass die Last gleichmäßig über die Lageroberfläche verteilt wird. Ohne diese Fähigkeit würde eine Fehlausrichtung zu ungleichmäßigem Verschleiß führen, was zu vorzeitigem Ausfall und Instabilität führen würde. Das selbstausrichtende Design verhindert diese Probleme und stellt sicher, dass das Lager auch unter hoher Belastung weiterhin optimal funktioniert. Diese Eigenschaft ist besonders nützlich in Systemen, die dynamischen Kräften ausgesetzt sind, wie z. B. Baumaschinen, wo ständige Vibrationen und Stöße zu Ausrichtungsverschiebungen führen können.

Die Selbstausrichtungsfähigkeit ermöglicht einen reibungsloseren Betrieb und eine längere Lebensdauer, da sie Spannungskonzentrationen reduziert. Dadurch sind Radial-Gelenklager in der Lage, auch unter wechselnden Bedingungen eine stabile Leistung aufrechtzuerhalten und die Belastungen durch Stoßbelastungen und hohe Radialkräfte wirksam aufzufangen.

2. Große Kontaktfläche

Das Radial-Gelenklager weist im Vergleich zu herkömmlichen Lagertypen eine größere Kontaktfläche zwischen Innen- und Außenring auf. Diese große Kontaktfläche ist wichtig für die Verteilung schwerer Lasten auf eine größere Fläche, wodurch der Druck auf einzelne Punkte reduziert wird. Wenn hohe Belastungen oder Stoßkräfte einwirken, kann das Lager diese Kräfte gleichmäßig verteilen und so eine übermäßige Verformung des Lagers oder der umgebenden Komponenten verhindern. Diese gleichmäßige Lastverteilung stellt sicher, dass kein Teil des Lagers oder Systems überbeansprucht wird, wodurch die Lebensdauer des Lagers verlängert und das Risiko eines mechanischen Versagens verringert wird.

In Anwendungen, in denen hohe Belastungen vorherrschen, wie z. B. schwere Maschinen oder Automobilsysteme, stellt die vergrößerte Kontaktfläche sicher, dass das Lager nicht nur statischen, sondern auch dynamischen Belastungen standhält. Beispielsweise trägt die große Lagerkontaktfläche bei Fahrzeugen oder Industriemaschinen, die unter unterschiedlichen Belastungen betrieben werden, dazu bei, Stabilität und Effizienz trotz Änderungen der Kraftrichtung oder -intensität aufrechtzuerhalten. Diese Konstruktion beugt Verschleiß besonders effektiv vor, da sie örtliche Spannungen minimiert und dafür sorgt, dass das Lager auch bei dauerhafter starker Beanspruchung stabil bleibt.

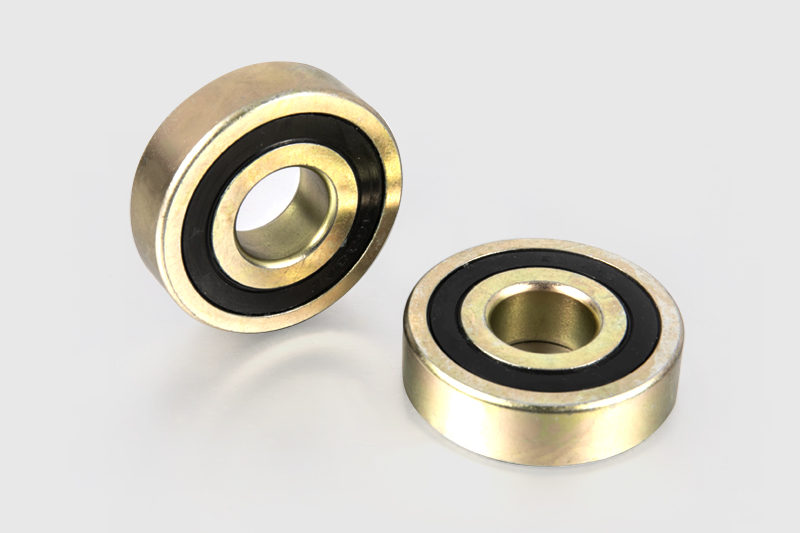

3. Verwendung hochfester Materialien

Um den Anforderungen hoher Belastungen und Stoßkräfte gerecht zu werden, werden Radial-Gelenklager typischerweise aus hochfesten Materialien wie Stahl, Bronze und fortschrittlichen Verbundwerkstoffen hergestellt. Diese Materialien werden aufgrund ihrer Widerstandsfähigkeit gegen Verschleiß, Korrosion und Verformung ausgewählt, selbst wenn sie extremen Bedingungen ausgesetzt sind. Beispielsweise wird in diesen Lagern häufig Stahl verwendet, da er über eine hohe Zugfestigkeit und Härte verfügt und dadurch den hohen Drücken und Kräften standhält, die bei Schwerlastanwendungen auftreten.

Ohrringe aus Bronze oder Verbundwerkstoffen werden häufig in korrosiven Umgebungen verwendet, in denen Stahl anfällig sein könnte. Bronze ist bekannt für seine hervorragende Verschleißfestigkeit und seine Fähigkeit, starken Aufprallkräften standzuhalten, ohne dass es zu Ermüdungserscheinungen kommt. Verbundwerkstoffe, beispielsweise aus Kohlenstoff- oder Polymermischungen, sorgen für noch mehr Flexibilität und Haltbarkeit bei Stößen und bieten den Vorteil einer hohen Festigkeit bei gleichzeitig geringerem Gewicht. Die Kombination dieser Materialien stellt sicher, dass das Lager seine strukturelle Integrität auch in den anspruchsvollsten Umgebungen beibehält, in denen Stöße und Vibrationen häufig vorkommen. Die Haltbarkeit dieser Materialien trägt wesentlich dazu bei, dass Radial-Gelenklager wiederholten Stoßbelastungen und extremen Drücken standhalten, ohne vorzeitig auszufallen.

4. Langlebige Gleitkontaktflächen

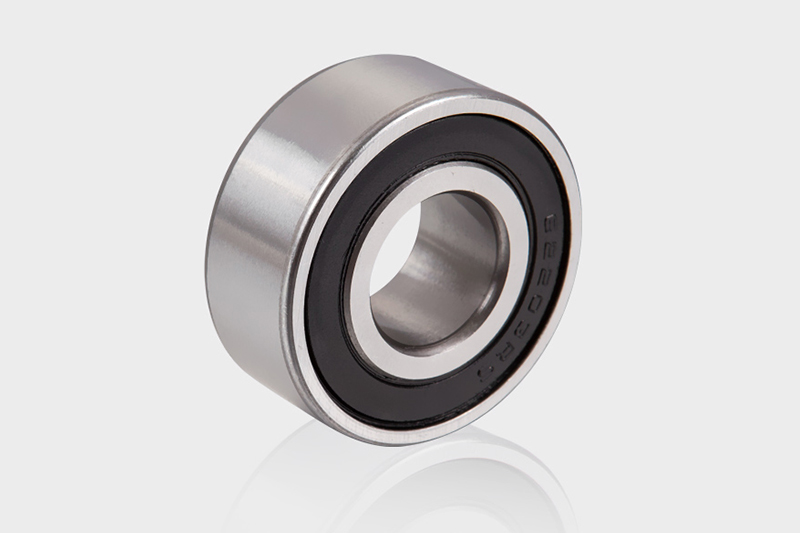

Im Gegensatz zu Wälzlagern, die zur Lastaufnahme auf Kugeln oder Rollen angewiesen sind, funktionieren Radial-Gelenklager über Gleitkontaktflächen. Dank fortschrittlicher Schmiersysteme oder Materialien wie PTFE-Beschichtungen, die den Verschleiß reduzieren und eine reibungslose Bewegung gewährleisten, sind diese Oberflächen für einen Betrieb mit minimaler Reibung ausgelegt. Durch die Gleitwirkung kann das Lager Stoßkräfte effektiver absorbieren, da es nicht auf rollende Komponenten angewiesen ist, die bei Stoßbelastungen möglicherweise anfälliger für Verschleiß und Beschädigung sind.

Die Gleitkontaktflächen von Gelenklagern sind zudem so ausgelegt, dass sie erheblichen axialen und radialen Kräften standhalten, was sie ideal für Hochleistungsanwendungen macht, bei denen die Tragfähigkeit von entscheidender Bedeutung ist. Die Schmierung minimiert nicht nur die Reibung, sondern wirkt auch als Puffer, sodass das Lager Stöße und Vibrationen absorbieren kann. In Situationen, in denen plötzliche oder stoßartige Belastungen üblich sind, wie etwa in Bau- oder Bergbaumaschinen, steigert die Fähigkeit dieser Lager, Kräfte durch Gleitkontakt aufzunehmen und abzuleiten, ihre Leistung erheblich.

5. Widerstandsfähigkeit gegen Stoß- und Stoßbelastungen

Radial-Gelenklager sind so konstruiert, dass sie sowohl statischen als auch dynamischen Belastungen standhalten, einschließlich plötzlicher Stoß- oder Stoßbelastungen, die beim Betrieb schwerer Maschinen oder beim Transport auftreten können. Diese Lager sind robust konstruiert und verfügen über sphärische Innen- und Außenringe, die es ihnen ermöglichen, Kräften aus verschiedenen Richtungen standzuhalten. Das Design ermöglicht es dem Lager, die Stoßbelastung gleichmäßig über die Oberfläche zu verteilen und so konzentrierte Spannungspunkte zu vermeiden, die zu einem Ausfall führen könnten.

In Umgebungen, in denen Maschinen wiederholten oder plötzlichen Stößen ausgesetzt sind, wie etwa in Geländefahrzeugen, Baumaschinen oder Bergbaumaschinen, sind Radial-Gelenklager für die Aufrechterhaltung der Systemintegrität von entscheidender Bedeutung. Sie tragen dazu bei, Schäden an der Maschine oder den umliegenden Komponenten zu verhindern, indem sie die Kraft absorbieren und durch die Lagerkonstruktion ableiten. Die Fähigkeit, Stoßbelastungen standzuhalten, ohne zu brechen oder zu blockieren, stellt sicher, dass die Maschine auch unter rauen Betriebsbedingungen funktionsfähig bleibt.

6. Fähigkeit, unterschiedliche Lastrichtungen zu bewältigen

Radial-Gelenklager sind in der Lage, Kräfte aus mehreren Richtungen aufzunehmen, darunter radiale, axiale und kombinierte Belastungen. Diese Flexibilität ist in komplexen Systemen von entscheidender Bedeutung, in denen Kräfte möglicherweise nicht gleichmäßig in eine Richtung ausgeübt werden. Beispielsweise kann sich bei Fahrzeugen oder Maschinen mit rotierenden Komponenten die Richtung der ausgeübten Kräfte aufgrund der dynamischen Natur des Maschinenbetriebs ändern. Das sphärische Design dieser Lager ermöglicht es ihnen, diese unterschiedlichen Belastungen effizient zu bewältigen und eine kontinuierliche Leistung zu gewährleisten, selbst wenn sich die Kraftrichtungen schnell ändern.

In Anwendungen wie dem Bergbau, der Luft- und Raumfahrt oder der industriellen Fertigung ist diese Richtungsflexibilität der Schlüssel zur Aufrechterhaltung der Systemstabilität. Da Lager Kräften aus unterschiedlichen Winkeln ausgesetzt sind, verteilen sie die Last gleichmäßig und verhindern so lokale Spannungen, die zum Ausfall führen könnten. Diese Eigenschaft macht Radial-Gelenklager ideal für Umgebungen, in denen sich Richtung und Größe der Belastungen häufig ändern, und bietet einen zusätzlichen Schutz vor Leistungseinbußen.

7. Geringe Reibung und verbesserte Leistung

Obwohl sie auf Gleitkontakt basieren, sind Radial-Gelenklager dank der Verwendung fortschrittlicher Schmierstoffe und Materialien zur Minimierung des Verschleißes so konstruiert, dass sie mit geringer Reibung arbeiten. Reduzierte Reibung bedeutet weniger Wärmeentwicklung, was bei Hochlastanwendungen von entscheidender Bedeutung ist, bei denen übermäßige Hitze zum Festfressen oder Beeinträchtigen des Lagers führen kann. Durch die Minimierung der Reibung kann das Lager selbst unter starken Stoß- und Stoßbedingungen effizienter arbeiten.

Die Schmierung in Gelenklagern sorgt für einen reibungslosen Betrieb, auch bei hohen Belastungen oder Vibrationen. Die Schmierung fungiert auch als Schutzschicht, die den direkten Kontakt von Metall auf Metall verhindert und so den Verschleiß der Lagerflächen verringert. Dies führt zu einer längeren Lebensdauer und reduziert die Notwendigkeit häufiger Wartung und Teileaustausch. Die verbesserte Leistung aufgrund der geringen Reibung stellt sicher, dass diese Lager schwere Lasten bewältigen können, ohne die Effizienz zu beeinträchtigen, was sie ideal für Branchen macht, in denen die Maschinenverfügbarkeit von entscheidender Bedeutung ist.

8. Längere Lebensdauer

Radial-Gelenklager sind für eine lange Lebensdauer auch unter extremen Betriebsbedingungen ausgelegt. Ihr robustes Design, die Verwendung hochfester Materialien und die Fähigkeit zur Selbstausrichtung tragen zu ihrer Langlebigkeit in anspruchsvollen Anwendungen bei. Da diese Lager sowohl hohen Belastungen als auch Stoßkräften ohne nennenswerten Verschleiß oder Ausfall standhalten, erfordern sie im Vergleich zu anderen Lagertypen weniger Wartung und haben eine längere Lebensdauer.

In Branchen, in denen Maschinen ständig unter hoher Belastung betrieben werden – etwa im Baugewerbe, im Bergbau und im Schwertransport – kann ein Lagerausfall zu kostspieligen Ausfallzeiten und Reparaturen führen. Durch die Gewährleistung langfristiger Stabilität und Haltbarkeit tragen Radial-Gelenklager dazu bei, die Lebensdauer von Maschinen zu verlängern und Ausfallzeiten und Wartungskosten zu reduzieren. Ihre Zuverlässigkeit unter extremen Bedingungen macht sie zur bevorzugten Wahl für Anwendungen, bei denen Leistung und Langlebigkeit entscheidend sind.