1. Vereinfachung der Installationsprozess

Lager einfügen sind so konzipiert, dass sie sehr einfach zu installieren sind und normalerweise in einer "Ready-to-Use" -Struktur "installiert und verwendet" werden. Diese Lager können direkt in den Lagersitz eingebaut werden, ohne dass zusätzliche Präzisionsbearbeitung oder spezielle Werkzeuge erforderlich sind. Dieses Design kann die Installationszeit erheblich verkürzen und das Risiko menschlicher Installationsfehler verringern. Im Vergleich zur komplexen Ausrichtung und Anpassung während des Installationsprozesses herkömmlicher Lager ist die Installation der Einsatzlager sehr einfach, was die Ausfallzeiten der Maschine verringern und somit die Produktionseffizienz verbessern kann.

Der vereinfachte Installationsprozess verringert auch die Abhängigkeit von professionellen Installateuren, senkt die Arbeitskosten und verbessert die Flexibilität der gesamten Produktionslinie.

2. Fähigkeit zur Selbstausrichtung

Ein bemerkenswertes Merkmal von Einfügungslagern ist ihre Selbstausrichtung. Dies bedeutet, dass selbst wenn es eine leichte Fehlausrichtung zwischen dem Schacht und dem Lagersitz während des Gebrauchs gibt, das Lager seine Position automatisch anpassen kann, um den reibungslosen Betrieb aufrechtzuerhalten. Die Selbstausrichtungsfunktion kann eine durch Fehlausrichtung verursachte zusätzliche Reibung wirksam verhindern und damit die Lagerverschleiß verringern.

Dieses Merkmal ist entscheidend für die Verlängerung der Lebensdauer der Maschinen, da sie effektiv durch die Tragausrichtungsprobleme verursacht werden kann. Reduzierung der Notwendigkeit, die Lager zu neu einstellen oder zu ersetzen, die Wartungsfrequenz zu senken und die Wartungskosten indirekt zu senken.

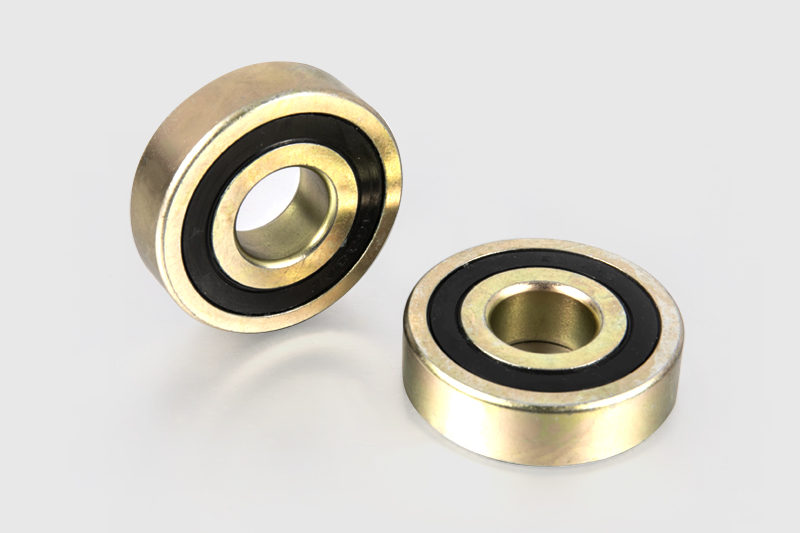

3.. Verbesserte Haltbarkeit und Lasttransportkapazität

Einsatzlager bestehen normalerweise aus hochfesten Materialien und können großen axialen und radialen Lasten standhalten. Dies macht sie in Hochlastumgebungen stabiler und verringert das Risiko, dass durch Überlastung Schäden verursacht werden. Beispielsweise werden häufig haltbarere Stahl, Keramik oder spezielle Legierungen in Einsatzlagerdesigns verwendet, um einem stärkeren Druck standzuhalten.

Mit zunehmender Belastungskapazität wird auch die Lebensdauer des Lagers erheblich erweitert. Dies bedeutet nicht nur weniger Ersatzbedürfnisse, sondern reduziert auch die Ausfallzeiten für die Produktion, die durch das Tragversagen verursacht wird und die hohen Kosten für Reparatur- und Ersatzteile verringert.

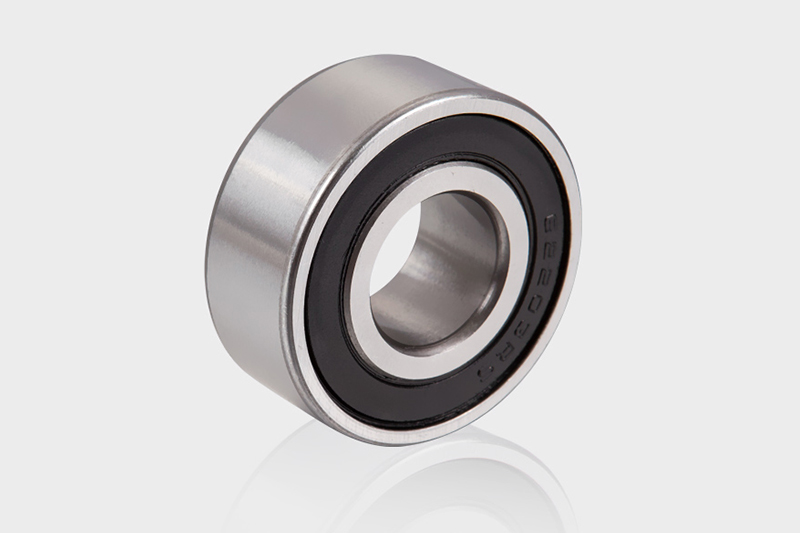

4. Reduzierte Reibung und Wärmeerzeugung reduziert

Die Einsatzlager sind normalerweise mit optimierten Schmiersystemen wie Öldichtungen oder Dichtungsringen ausgestattet, die die Reibung innerhalb und außerhalb des Lagers verringern können. Diese geringe Reibungsmerkmale ist entscheidend für die Reduzierung des Energieverbrauchs innerhalb der Maschine. Weniger Reibung bedeutet eine geringere Wärmeerzeugung, die Vermeidung von Lagerschäden oder eine Überhitzung anderer Komponenten aufgrund hoher Temperatur.

Eine niedrigere Reibung kann auch den Stromverbrauch verringern und die Maschine effizienter laufen lassen und dabei die Fabriken bei der Reduzierung der Energiekosten hilft. Aufgrund der verringerten Reibung ist auch der Wartungszyklus des Lagers länger, wodurch die zusätzlichen Ausgaben reduziert werden, die durch häufige Veränderungen des Schmiermittels oder die Reinigung der Wartung verursacht werden.

5. Verbesserung der Vibrationsunterdrückung

Die während des Betriebs mechanische Geräte erzeugte Schwingung ist häufig eine der Hauptursachen für mechanische Verschleiß und Komponentenschäden. Die Einsatzlager werden normalerweise mit einer besseren Anti-Vibrationsleistung ausgelegt, wodurch die Übertragung von Schwingung effektiv reduziert und die Auswirkung der maschinellen Schwingung auf andere Teile verringert wird.

Durch die Reduzierung der Schwingung hilft die Lebensdauer von Lagern nicht nur, sondern verbessert auch die Gesamtverlagerung der Ausrüstung. Niedrigere Schwingungsniveaus bedeuten auch einen verringerten Einfluss auf die Produktionsumgebung, verringerte die Vibrationsbelastung von Maschinenbetreibern und die Verbesserung des Arbeitsumfelds, wodurch die Kosten für die Wartung und den Austausch von Geräten verringert werden.

6. Wartungsanforderungen reduzieren

Die Selbstausrichtung, korrosionsbeständige Materialien und die Versiegelungsdesign von Einsatzlagern verringern ihre Wartungsanforderungen erheblich. Aufgrund der Haltbarkeit der Lager selbst erfordern sie keine häufige Inspektion, Schmierung oder Anpassung, was einen längeren Wartungszyklus bedeutet. Darüber hinaus kann das Versiegelungsdesign das Eindringen von Staub, Feuchtigkeit und anderen Verunreinigungen wirksam verhindern und die Häufigkeit der regelmäßigen Reinigung und Schmierung verringern.

Dies gilt insbesondere für Anwendungen mit harten Betriebsumgebungen wie industriellen Produktionslinien, Bergbaugeräten usw. weniger Wartungsanforderungen senken nicht nur die Arbeits- und Materialkosten, sondern reduzieren auch Produktionsunterbrechungen oder Geräteschäden, die durch unsachgemäße Wartung verursacht werden.

7. Kosteneffektiver Ersatz

Obwohl die anfänglichen Kosten der Einfügungslager etwas höher sein können als die der normalen Lager, machen ihre langen Lebensdauer- und Wartungsanforderungen die Gesamtkosten des Eigentums viel niedriger als die der traditionellen Lager. Langfristig können Einfügungslager Unternehmen helfen, viele Ersatz- und Wartungskosten zu sparen.

Aufgrund der einfachen Struktur und des relativ angemessenen Preises dieser Lager sind ihre Kosten, sobald sie ersetzt werden müssen, viel niedriger als viele hochwertige Speziallager, was die Betriebskosten des Unternehmens weiter verringert.

8. kompatibel mit verschiedenen Lagersitzen

Das Design von Einsatzlagern ist sehr flexibel und kann mit vielen verschiedenen Arten von Lagersitzen (z. B. geflanscheten Lagersitzen, Kissenblöcken usw.) kompatibel sein. Diese Funktion ermöglicht es, die Lagerlager in verschiedenen Geräten und Maschinen häufig zu verwenden, wodurch die Notwendigkeit, verschiedene Lagertypen zu lagern, verringert werden. Durch die Verwendung der gleichen Tragetypen können Unternehmen das Management von Ersatzteilen vereinfachen und den Platz und die Bestandskosten reduzieren.

Während des Ersatzprozesses müssen nur Lager einfügen, die mit den vorhandenen Lagersitzen kompatibel sind, was ausgewählt werden muss, was die Vielseitigkeit des Systems weiter verbessert und die Komplexität von Beschaffung und Verwaltung verringert.

9. Rauschen reduzieren und das Arbeitsumfeld verbessern

Aufgrund des exzellenten Designs von Einsatzlagern können viele hochwertige Einsatzlager das Rauschen der mechanischen Geräte während des Betriebs effektiv reduzieren. Diese Funktion ist besonders wichtig in Umgebungen, die einen ruhigen Betrieb erfordern, z. B. Lebensmittelverarbeitung und medizinische Geräte.

Durch die Reduzierung des Geräusches verbessert nicht nur den Komfort der Arbeitsumgebung, sondern reduziert auch die Ausfallrate der Geräte, die durch übermäßige Schwingung oder Rauschen verursacht wird. Unternehmen können die Lärmbelastung reduzieren, indem sie die Einsatzlager ersetzen, wodurch die Zufriedenheit der Mitarbeiter verbessert und andere Kosten vermieden werden, die durch Probleme mit Geräten verursacht werden.

10. längerer Servicezyklus

Viele Einsatzlager bestehen aus korrosionsresistenten Materialien und können lange in harten Umgebungen wie feuchten und chemisch korrosive Umgebungen arbeiten. Dies macht die Einfügungslager in Geräten sehr zuverlässig, die einen langfristigen stabilen Betrieb erfordert. Der lange Dienstzyklus bedeutet, dass Unternehmen nicht häufig Lager ersetzen oder Reparaturen durchführen müssen, was die Ausfallzeit im Betrieb erheblich reduziert.

Das korrosionsbeständige Design ermöglicht das Einfügen von Lagern, um einer Vielzahl von harten Umgebungsbedingungen wie hoher Luftfeuchtigkeit und korrosiven Chemikalien standzuhalten, wodurch die Kosten für die Beschäftigung und den vorzeitigen Austausch aufgrund von Umweltfaktoren gesenkt werden. .