So erkennen Sie Fehler in abgedichteten Pendelrollenlagern

Hörkontrolle

Geräuschanalyse: Die Hörprüfung ist eine gängige Methode zur Erkennung von Lagerfehlern. Unter normalen Umständen sphärisch abgedichtete Pendelrollenlager sollte beim Laufen ein gleichmäßiges Geräusch erzeugen. Wenn jedoch ein Problem mit dem Lager vorliegt, können ungewöhnliche Geräusche wie Abnutzung, Klicken oder ungewöhnliche Geräusche auftreten. Diese ungewöhnlichen Geräusche deuten normalerweise auf Probleme im Lagerinneren hin, wie z. B. schlechten Kontakt zwischen dem Wälzkörper und der Laufbahn, unzureichende Schmierung oder das Eindringen von Fremdkörpern. Um das Problem genau zu identifizieren, kann professionelle Ausrüstung wie ein Abhörgerät verwendet werden, um das Geräuschsignal zu erfassen und zu analysieren, insbesondere wenn das Gerät in Betrieb ist. Anhand der Frequenz- und Lautstärkeänderungen des Geräusches lässt sich der Verschleißgrad des Lagers und die mögliche Fehlerursache ermitteln. Regelmäßige Lärmuntersuchungen können helfen, potenzielle Probleme frühzeitig zu erkennen und eine weitere Verschlechterung der Störung zu verhindern.

Vibrationsüberwachung

Schwingungsanalyse: Die Schwingungsüberwachung ist ein wirksames Werkzeug zur Fehlerdiagnose. Unter normalen Arbeitsbedingungen sollten die Vibrationen von sphärisch abgedichteten Pendelrollenlagern in einem relativ stabilen Bereich gehalten werden. Mit einem Schwingungsanalysator können die Schwingungsfrequenz, die Amplitude und deren Veränderungen des Lagers erfasst werden. Das Vibrationssignal des Lagers enthält wichtige Informationen über den Zustand des Lagers. Häufige Vibrationsschwankungen können beispielsweise darauf hinweisen, dass das Lager unrund, unwuchtig oder intern beschädigt ist. Durch die Analyse des Vibrationssignals können abnormale Lagerzustände identifiziert und eine Fehlerdiagnose durchgeführt werden. Die Vibrationsüberwachung kann nicht nur dabei helfen, das Problem zu lokalisieren, sondern auch die verbleibende Lebensdauer des Lagers zu beurteilen und Wartungs- und Austauschpläne zu entwickeln. Eine regelmäßige Schwingungsüberwachung hilft, plötzliche Ausfälle zu vermeiden und Ausfallzeiten der Geräte zu reduzieren.

Temperaturmessung

Temperaturüberwachung: Die Betriebstemperatur des Lagers ist ein wichtiger Indikator für seinen Betriebszustand. Unter normalen Umständen sollte die Betriebstemperatur des sphärisch abgedichteten Pendelrollenlagers innerhalb des Auslegungsbereichs liegen. Wenn festgestellt wird, dass die Lagertemperatur ungewöhnlich hoch ist, kann dies auf unzureichende Schmierung, Überlastung, Lagerschäden oder andere Probleme zurückzuführen sein. Durch regelmäßiges Messen der Lagertemperatur mit einem Infrarot-Thermometer oder einer Wärmebildkamera können anormale Temperaturbedingungen schnell erkannt werden. Der Temperaturanstieg kann zu einer Verschlechterung des Lagerschmiermittels, einer thermischen Ausdehnung des Lagermaterials oder anderen strukturellen Problemen führen. Die Temperaturüberwachung kann nicht nur dazu beitragen, potenzielle Lagerausfälle rechtzeitig zu erkennen, sondern auch dabei helfen, die Betriebsbedingungen anzupassen, um schwerwiegendere Probleme durch Überhitzung zu verhindern. Das Wartungspersonal sollte regelmäßig Temperaturdaten aufzeichnen, Temperaturänderungstrends analysieren und die erforderlichen Maßnahmen ergreifen, um damit umzugehen.

Schmierungsinspektion

Schmierungsstatus: Die Schmierung ist ein Schlüsselfaktor für den reibungslosen Betrieb von sphärisch abgedichteten Pendelrollenlagern. Es ist sehr wichtig, den Zustand des Schmiermittels oder Fetts regelmäßig zu überprüfen. Farbe und Konsistenz des Schmiermittels müssen überprüft werden. Wenn sich das Schmiermittel verfärbt, dicker wird oder Verunreinigungen aufweist, ist das Schmiermittel möglicherweise verunreinigt oder gealtert und muss ausgetauscht werden. Außerdem muss der Betriebszustand des Schmiersystems überprüft werden, um sicherzustellen, dass der Schmierstoff gleichmäßig auf alle Teile des Lagers verteilt werden kann. Eine unzureichende Schmierung oder Qualitätsprobleme des Schmiermittels führen zu erhöhtem Verschleiß, erhöhter Hitze und sogar zum Ausfall des Lagers. Durch die regelmäßige Überprüfung und Wartung des Schmiersystems können durch Schmierprobleme verursachte Lagerausfälle wirksam vermieden werden, um den normalen Betrieb und die Langzeitstabilität des Lagers sicherzustellen.

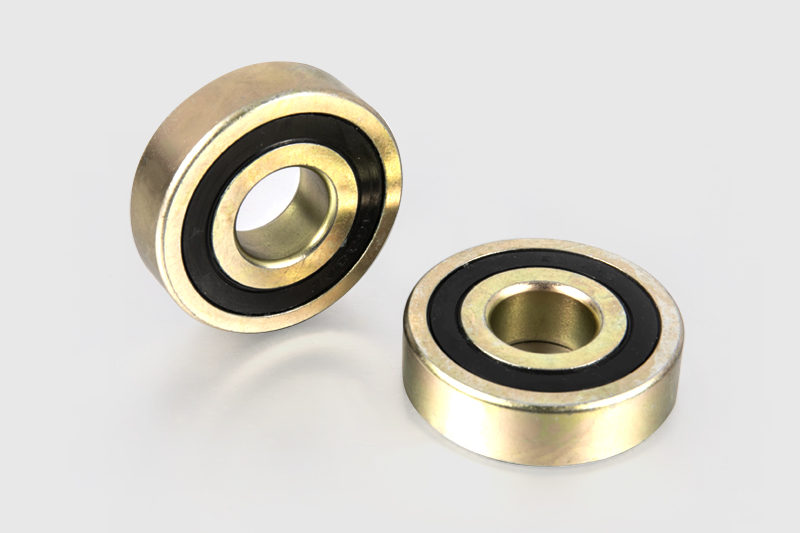

Aussehenskontrolle

Sichtprüfung: Regelmäßige Prüfungen des Erscheinungsbilds können dabei helfen, offensichtliche Probleme mit dem Lager zu erkennen. Bei der Inspektion muss auf den Zustand des Lagers und seiner umgebenden Komponenten geachtet werden, unter anderem darauf, ob die Dichtungen intakt sind und ob Risse, Korrosion oder andere Auffälligkeiten auf der Lageroberfläche vorhanden sind. Die Integrität der Dichtung wirkt sich direkt auf die Schutzfähigkeit des Lagers aus. Bei einer Beschädigung der Dichtung können Schmutz und Feuchtigkeit in das Lager eindringen und dort zu inneren Schäden führen. Überprüfen Sie den Lagersitz und die zugehörigen Stützstrukturen auf abnormale Verformung oder Lockerheit, die den normalen Betrieb des Lagers beeinträchtigen können. Durch eine visuelle Inspektion können Probleme frühzeitig erkannt und entsprechende Maßnahmen ergriffen werden, um die weitere Entwicklung von Fehlern und mögliche Schäden an der Ausrüstung zu verhindern. Die regelmäßige Inspektion des Erscheinungsbilds ist ein grundlegender Wartungsschritt, um einen langfristigen und stabilen Betrieb der Lager sicherzustellen.

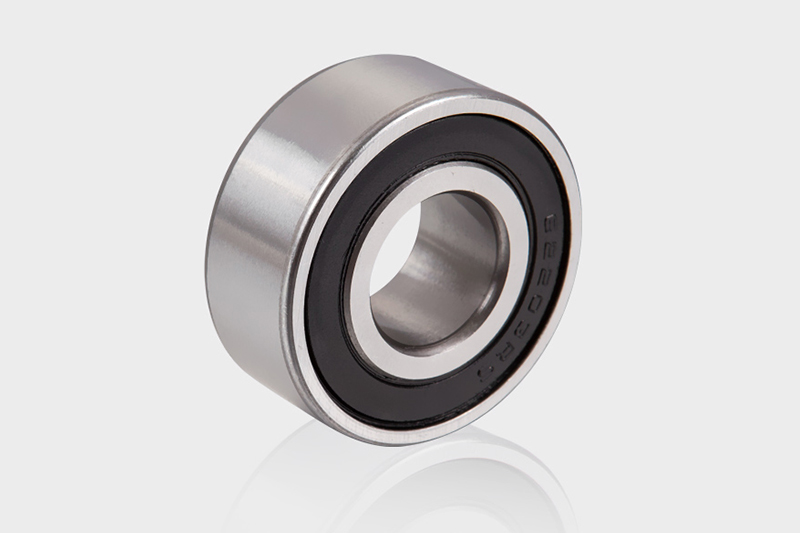

Inspektion der Lagerdemontage

Detaillierte Inspektion: Wenn ein möglicher Ausfall eines Lagers vermutet wird, ist die Demontageinspektion ein unverzichtbarer Schritt. Überprüfen Sie nach der Demontage die inneren Komponenten des Lagers im Detail, einschließlich Rollen, Laufbahnen, Käfige usw. Überprüfen Sie, ob die Rollen und Laufbahnen abgenutzt, abgeblättert, rissig oder mit Fremdkörpern verunreinigt sind. Diese Probleme führen in der Regel zu einer Verschlechterung der Lagerleistung oder sogar zum Ausfall des Lagers. Eine detaillierte Inspektion des Lagers kann einen direkten Nachweis über seinen Betriebszustand liefern, dabei helfen, die Fehlerursache zu ermitteln und einen geeigneten Reparaturplan zu entwickeln. Eine Demontageinspektion kann auch potenzielle Installationsprobleme oder Konstruktionsfehler aufdecken und wertvolle Informationen zur Optimierung zukünftiger Wartungs- und Betriebsstrategien liefern. Um die Genauigkeit der Demontageinspektion sicherzustellen, ist es notwendig, geeignete Werkzeuge und Methoden zu verwenden und relevante Sicherheitsverfahren zu befolgen.

Vorsichtsmaßnahmen

Richtige Installation

Einbauspezifikationen: Der ordnungsgemäße Einbau ist die Grundlage für die Gewährleistung des normalen Betriebs von sphärisch abgedichteten Pendelrollenlagern. Während des Installationsprozesses müssen die Anweisungen des Herstellers befolgt und spezielle Installationswerkzeuge und -geräte verwendet werden, um übermäßige Stöße oder Verformungen der Lager zu vermeiden. Beim Einbau sollten die Lager und Gegenteile genau ausgerichtet werden, um zusätzliche Belastungen oder Vibrationen durch Fehlausrichtung zu vermeiden. Eine zu feste oder zu lockere Installation beeinträchtigt die Leistung und Lebensdauer der Lager. Zur präzisen Einstellung während des Montagevorgangs sollten geeignete Drehmomentwerkzeuge verwendet werden. Nach dem Einbau sollte auch der Betriebszustand der Lager überprüft werden, um sicherzustellen, dass sie reibungslos und ohne ungewöhnliche Geräusche oder Vibrationen laufen. Durch einen standardisierten Installationsprozess können Ausfälle durch unsachgemäße Installation reduziert und die Zuverlässigkeit und Lebensdauer der Geräte verbessert werden.

Regelmäßige Schmierung

Wartung der Schmierung: Regelmäßige Schmierung ist eine wichtige Maßnahme, um den langfristigen und stabilen Betrieb von sphärisch abgedichteten Pendelrollenlagern sicherzustellen. Überprüfen Sie entsprechend den Empfehlungen des Herstellers oder den Betriebsbedingungen der Ausrüstung regelmäßig Schmiermittel und füllen Sie diese nach, um sicherzustellen, dass das Schmiersystem in den Lagern in gutem Zustand ist. Wählen Sie den geeigneten Schmierstofftyp und die entsprechende Viskosität aus und vermeiden Sie die Verwendung von Schmierstoffen, die nicht den Anforderungen entsprechen. Reinigen Sie das Schmiersystem regelmäßig, um zu verhindern, dass Verunreinigungen oder Verunreinigungen im Schmiermittel die Lager beschädigen. Beim Schmiervorgang gilt es außerdem, eine Über- oder Unterschmierung zu vermeiden. Eine Überschmierung kann zu Schmierstofflecks oder -ansammlungen führen und die Lagerleistung beeinträchtigen. während eine Unterschmierung zu erhöhter Reibung und Temperatur führen kann. Durch eine effektive Schmierwartung können Reibung und Verschleiß reduziert und die Betriebseffizienz und Lebensdauer von Lagern verbessert werden.

Halten Sie die Umwelt sauber

Umweltmanagement: Die Arbeitsumgebung des Lagers hat einen wichtigen Einfluss auf seine Leistung und Lebensdauer. Wenn Sie das Lager und seine Umgebung sauber halten, können Sie die Auswirkungen von Schadstoffen auf das Lager wirksam reduzieren. Reinigen Sie das Lager und die zugehörigen Komponenten regelmäßig, insbesondere bei Geräten, die in Umgebungen mit hohem Staub- oder Feuchtigkeitsgehalt betrieben werden, um Staub und Schmutz zu entfernen, der in das Lager eindringen könnte. Überprüfen Sie die Integrität der Dichtungen, um sicherzustellen, dass sie das Eindringen externer Schadstoffe wirksam blockieren können. Wenn die Umgebung, in der sich das Lager befindet, sehr rau ist, kann es notwendig sein, höherwertige Dichtungen zu verwenden oder die Dichtungen regelmäßig auszutauschen. Durch die Verwaltung und Verbesserung der Arbeitsumgebung kann die Lebensdauer des Lagers erheblich verlängert und umgebungsbedingte Ausfälle reduziert werden.

Lastkontrolle

Lastmanagement: Die Lastkontrolle des Lagers ist ein wichtiger Faktor für die Sicherstellung seines normalen Betriebs und die Verlängerung seiner Lebensdauer. Stellen Sie sicher, dass das abgedichtete Pendelrollenlager innerhalb seines vorgesehenen Lastbereichs arbeitet, und vermeiden Sie Überlastungen oder häufige Lastschwankungen. Eine Überlastung führt zu übermäßigem Verschleiß im Inneren des Lagers und erhöht das Risiko eines Ausfalls. Durch übermäßige Belastungen verursachte Lagerschäden können durch die richtige Auslegung und Einhaltung der Belastungsbedingungen reduziert werden. Überwachen Sie regelmäßig die Lastbedingungen und passen Sie die Betriebsbedingungen der Ausrüstung an, um innerhalb sicherer Bereiche zu bleiben. Verwenden Sie Lastsensoren oder Überwachungsgeräte, um Laständerungen in Echtzeit zu verfolgen, abnormale Lasten rechtzeitig zu erkennen und Korrekturmaßnahmen zu ergreifen. Ein gutes Lastmanagement kann nicht nur Lagerausfälle reduzieren, sondern auch die Gesamtleistung und Stabilität der Ausrüstung verbessern.