1. Schmierung prüfen

Mangelhafte Schmierung ist einer der Hauptgründe für Geräusche in Lagereinheiten. Die Auswahl und Anwendung von Schmierstoffen ist der Schlüssel zur Gewährleistung des normalen Betriebs der Lager und zur Geräuschreduzierung. Erstens sollten für Lagereinheiten geeignete Schmierstoffe verwendet und unverträgliche Schmierstoffe vermieden werden. Unterschiedliche Lagertypen erfordern möglicherweise unterschiedliche Schmierstoffe wie Öl oder Fett. Zweitens ist auch die Qualität des Schmiermittels entscheidend, und minderwertige Schmiermittel bieten möglicherweise keinen wirksamen Schmierschutz. Eine regelmäßige Schmierung ist erforderlich, und je nach Einsatzumgebung und Arbeitsbelastung des Lagers sollten Schmiermittel regelmäßig hinzugefügt oder ausgetauscht werden. Insbesondere bei hohen Temperaturen, hoher Luftfeuchtigkeit oder staubigen Umgebungen können Schmierstoffe schneller ausfallen und eine häufigere Inspektion und einen häufigeren Austausch erfordern. Schließlich sollte eine Überschmierung vermieden werden. Eine Überschmierung führt nicht nur zum Austreten von Schmierstoff, sondern absorbiert auch Staub und Verunreinigungen, was den Verschleiß und die Geräuschentwicklung erhöht. Daher ist die Schmierung in angemessenen Mengen und zum richtigen Zeitpunkt ein wirksames Mittel, um den reibungslosen Betrieb der Lager sicherzustellen und Geräusche zu reduzieren.

2. Überprüfen Sie die Installation

Auch eine unsachgemäße Montage ist eine häufige Ursache für Geräusche in Lagereinheiten. Beim Einbau ist darauf zu achten, dass die Mittellinie des Lagers mit der Mittellinie der Welle übereinstimmt, um Exzentrizität zu vermeiden. Exzentrizität führt zu einer ungleichmäßigen Lastverteilung, erhöht die Reibung und den Verschleiß des Lagers und erzeugt somit Geräusche. Vor dem Einbau sollte die Montagefläche gereinigt werden, um sicherzustellen, dass keine Verunreinigungen und Schmutz vorhanden sind, die die Einbaugenauigkeit und Laufstabilität des Lagers beeinträchtigen können. Auch das Anziehen der Befestigungsschrauben und Befestigungselemente ist sehr wichtig. Lockere Befestigungselemente verursachen beim Betrieb des Lagers Vibrationen und Geräusche. Um sicherzustellen, dass die Schrauben und Befestigungselemente fest sitzen, sollten die entsprechenden Werkzeuge und Drehmomente verwendet werden. Sollten während des Einbauvorgangs Auffälligkeiten festgestellt werden, wie z. B. eine Verformung des Lagersitzes oder eine falsche Einbaulage, sollten diese rechtzeitig angepasst oder ausgetauscht werden, um sicherzustellen, dass das Lager ordnungsgemäß eingebaut und betrieben werden kann.

3. Verschleiß und Beschädigung prüfen

Verschleiß oder Beschädigung des Lagers führen zu Geräuschproblemen. Die regelmäßige Überprüfung des Lagerzustands ist eine wirksame Möglichkeit, Geräusche zu verhindern und zu beheben. Zunächst sollten die Lagerlaufbahnen und Wälzkörper überprüft werden, um sicherzustellen, dass sie keine Anzeichen von Verschleiß, Kratzern oder Beschädigungen aufweisen. Abgenutzte Lagerlaufbahnen und Wälzkörper führen zu ungleichmäßigem Betrieb und erzeugen Geräusche. Zweitens ist auch die Inspektion von Dichtungen wichtig. Schäden an den Dichtungen führen zum Austreten von Schmiermittel sowie zu erhöhter Reibung und Geräuschentwicklung. Die Unversehrtheit der Dichtungen sollte regelmäßig überprüft und bei Problemen rechtzeitig ausgetauscht werden. Darüber hinaus sollte der Zustand der Welle überprüft werden, um sicherzustellen, dass die Welle nicht abgenutzt oder beschädigt ist. Wellenverschleiß führt zu einem unausgeglichenen Betrieb des Lagers und erhöht die Geräuschentwicklung. Wenn bei einer Komponente Anzeichen von Verschleiß oder Beschädigung festgestellt werden, sollte diese rechtzeitig repariert oder ausgetauscht werden, um sicherzustellen, dass das Lager normal funktionieren kann.

4. Überprüfen Sie die Belastung und Geschwindigkeit

Übermäßige Belastung oder hohe Geschwindigkeit sind einer der häufigsten Gründe für Geräusche in der Lagereinheit. Stellen Sie sicher, dass die vom Lager getragene Last innerhalb des Nennbereichs liegt und vermeiden Sie Überlastbetrieb. Überlastung führt zu einer Überhitzung des Lagers, einem beschleunigten Verschleiß und somit zu Geräuschen. Entsprechend der spezifischen Anwendungsumgebung sollte das Lager mit geeigneten Spezifikationen und Tragfähigkeit ausgewählt werden, um sicherzustellen, dass es der Arbeitslast standhält. Eine zu hohe Geschwindigkeit erhöht außerdem den Verschleiß und die Geräuschentwicklung des Lagers. Stellen Sie sicher, dass die Drehzahl des Lagers seinen Konstruktionsspezifikationen entspricht und vermeiden Sie eine zu hohe Drehzahl. Die Drehzahl des Lagers kann durch Anpassung des Übersetzungsverhältnisses oder Verwendung eines Frequenzumrichters gesteuert werden, um sicherzustellen, dass es im sicheren Bereich arbeitet. Darüber hinaus ist auch das Gleichgewicht zwischen Belastung und Geschwindigkeit wichtig. Die Aufrechterhaltung einer stabilen Last und Geschwindigkeit kann dazu beitragen, den Verschleiß und die Geräuschentwicklung des Lagers zu reduzieren.

5. Umweltfaktoren prüfen

Die Arbeitsumgebung hat einen großen Einfluss auf den Betrieb des Lagers. Umwelteinflüsse können Geräusche in der Lagereinheit verursachen. Die Temperatur ist ein wichtiger Faktor. Eine zu hohe oder zu niedrige Temperatur beeinträchtigt die Leistung und Lebensdauer des Lagers. Stellen Sie sicher, dass die Umgebungstemperatur innerhalb des Betriebstemperaturbereichs des Lagers liegt. Bei Bedarf können Kühl- oder Heizmaßnahmen zur Temperaturregelung ergriffen werden. Auch Staub und Schmutz sind häufige Lärmursachen. Wenn sich bei laufendem Lager viel Staub in der Umgebung befindet, kann dieser leicht in das Lager eindringen, die Reibung und den Verschleiß erhöhen und Geräusche verursachen. Die Arbeitsumgebung sollte sauber gehalten werden, um zu verhindern, dass Staub und Schmutz in das Lager gelangen. Erwägen Sie den Einbau einer Staubschutzhülle oder die Verwendung eines abgedichteten Lagers. Vibrationen sind ebenfalls ein Problem, das Aufmerksamkeit erfordert. Externe Vibrationsquellen beeinträchtigen den stabilen Betrieb des Lagers und erhöhen die Geräuschentwicklung. Der Einfluss externer Vibrationsquellen sollte minimiert oder eliminiert werden, um einen reibungslosen Lauf des Lagers zu gewährleisten.

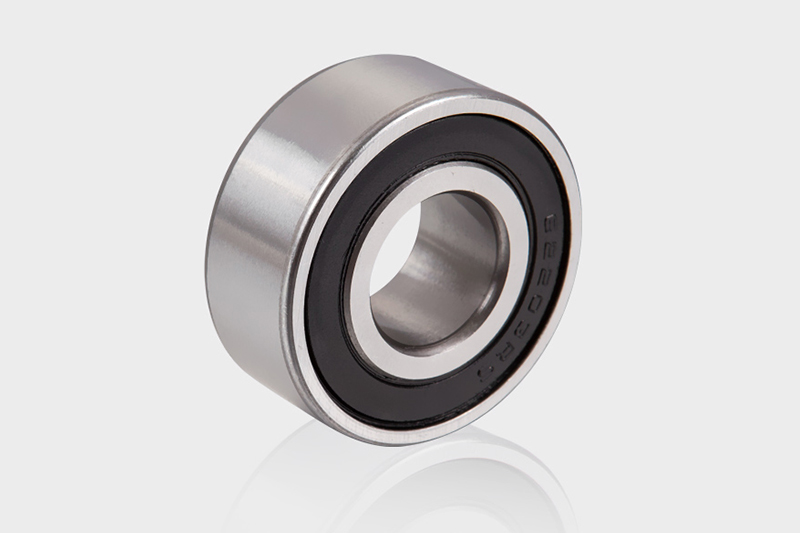

6. Verwenden Sie hochwertige Lager

Durch die Wahl hochwertiger Sitzlagereinheiten kann das Auftreten von Geräuschproblemen wirksam reduziert werden. Hochwertige Lager nutzen hochwertigere Materialien und ausgefeiltere Prozesse im Konstruktions- und Herstellungsprozess, die eine bessere Leistung und längere Lebensdauer bieten können. Bekannte Lagermarken bieten in der Regel bessere Garantien in Bezug auf Qualität und Zuverlässigkeit. Versuchen Sie daher bei der Auswahl der Lager, bekannte Marken und qualitativ hochwertige Produkte auszuwählen. Neben Marke und Qualität ist es auch wichtig sicherzustellen, dass die Lager relevanten Qualitätszertifizierungen und Industriestandards entsprechen. Durch die Wahl von Lagern, die den Standards entsprechen, können Sie sicherstellen, dass sie unter verschiedenen Arbeitsbedingungen eine gute Leistung erbringen und das Auftreten von Lärm und anderen Problemen reduzieren.

7. Regelmäßige Wartung

Die Erstellung eines regelmäßigen Wartungsplans und die Durchführung umfassender Inspektionen und Wartungen der Lagereinheit sind der Schlüssel zur Gewährleistung eines langfristig stabilen Betriebs und zur Reduzierung von Geräuschen. Der Inspektionszyklus sollte entsprechend der Verwendung des Lagers und den Umgebungsbedingungen formuliert werden. Bei Lagern, die unter hoher Belastung, hoher Geschwindigkeit oder rauer Umgebung betrieben werden, sollte die Inspektions- und Wartungshäufigkeit höher sein. Überprüfen Sie regelmäßig den Schmierzustand des Lagers, den festen Sitz der Befestigungselemente sowie den Verschleiß und die Beschädigung des Lagers und erkennen und beheben Sie mögliche Probleme umgehend. Die Aufzeichnung der Situation jeder Inspektion und Wartung hilft dabei, den Betriebszustand und die Ursache des Lagerproblems zu analysieren und gezielte vorbeugende Maßnahmen zu ergreifen. Durch einen wissenschaftlichen Wartungsplan kann die Lebensdauer des Lagers effektiv verlängert, sein guter Betriebszustand aufrechterhalten und das Auftreten von Geräuschen und anderen Störungen reduziert werden.

Stehlagereinheiten mit quadratischem Flansch aus Edelstahl der UCT-Serie

316L-Edelstahl, der im Vergleich zu herkömmlichen Stahl- und 440-Edelstahllagern Korrosionsbeständigkeit bietet.

316L Stainless ist der standardmäßige molybdänhaltige Edelstahl. Das Molybdän verleiht 316 insgesamt bessere Korrosionsbeständigkeitseigenschaften als Grad 304.

besonders höhere Beständigkeit gegen Lochfraß und Spaltkorrosion in Chloridumgebungen.

Chemische Zusammensetzung: C≤0,03, Si≤1,00, Mn≤2,00, P≤0,045, S≤0,03, Cr:16,0-18,0, Mo:2,0-3,0, Ni:10,0-14,0