Lager sind Reibungskomponenten, die Lasten tragen, wenn sie mit einem anderen Teil in Kontakt kommen und sich relativ zu diesem bewegen. Die Bewegung kann gleitend oder rotierend sein. Es gibt zwei Arten von Lagern: Gleitlager und Wälzlager. Andere Arten von Lagern umfassen Flüssigkeitslager, die ihre Last auf einer dünnen Gas- oder Flüssigkeitsschicht tragen. Magnetlager, die ein Magnetfeld zum Tragen von Lasten nutzen; scharnierartige flexible Lager, bei denen die Last von einem gebogenen Element getragen wird; Juwelenlager, die in Uhren verwendet werden.

Gleitlager, auch Buchsen, Buchsen oder Gleitlager genannt, sind in der Regel zylindrisch und enthalten keine beweglichen Teile.

Zu den Standardkonfigurationen gehören Zylinderlager für radiale Belastungen, Flanschlager für radiale und leichte axiale Belastungen, Anlauf- und Flanschscheiben für schwere axiale Belastungen sowie Schieber in verschiedenen Formen. Sie können auch individuell gestaltet werden, einschließlich spezieller Formen, Merkmale (tiefe Rillen, Öllöcher, Kerben, Vorsprünge usw.) und Abmessungen.

Gleitlager werden für gleitende, rotierende, oszillierende oder hin- und hergehende Bewegungen eingesetzt. In Gleitanwendungen werden sie als Gleitlager, Lagerleisten und Verschleißplatten eingesetzt. Bei diesen Anwendungen ist die Gleitfläche normalerweise flach, kann aber auch zylindrisch sein und die Bewegung ist immer linear und nicht rotierend. Rotationsanwendungen umfassen zylindrische Oberflächen und eine oder zwei Bewegungsrichtungen. Oszillierende und hin- und hergehende Anwendungen sind flach oder zylindrisch, bewegen sich jedoch in beide Richtungen.

Der Aufbau des Gleitlagers kann zur einfachen Montage massiv oder geteilt (Wickellager) sein. Es ist wichtig, das Lager auf die Anwendung abzustimmen. Hohe Belastungen erfordern Lager mit größerer Kontaktfläche und hoher Tragfähigkeit. Lagerkonstruktionen mit Festschmierstoffen können bei höheren Temperaturen betrieben werden als öl-/fettgeschmierte Lager. Hochgeschwindigkeitsanwendungen erfordern spezielle Schmierstoffe, um Wärmeentwicklung und Reibung zu minimieren. Gleitlager werden in unterschiedlichen Konstruktionen hergestellt und die Produktauswahl hängt von den Betriebsbedingungen und Leistungsanforderungen der Anwendung ab.

Arten von Gleitlagern

Metall-Polymer-Gleitlager bestehen aus einem Metallträger, meist aus Stahl oder Bronze, auf dem eine poröse Bronzeschicht aufgesintert wird, die anschließend mit PTFE und Additiven imprägniert wird, um eine Arbeitsfläche zu erhalten, die reibungsarme und verschleißfeste Lagereigenschaften bietet . Diese Lager können mit Trockenreibung oder mit Fremdschmierung betrieben werden.

Gleitlager können auch aus technischen Kunststoffen hergestellt werden, die sowohl im trockenen als auch im geschmierten Betriebszustand Verschleißfestigkeit und geringe Reibung aufweisen. Durch Spritzguss können sie in jede beliebige Form gebracht werden und können aus einer Vielzahl von Harzen, gemischt mit Verstärkungsfasern und Festschmierstoffen, hergestellt werden. Diese Lager zeichnen sich durch Dimensionsstabilität, einen niedrigen Reibungskoeffizienten und eine gute Wärmeleitfähigkeit aus.

Faserverstärkte Lager sind eine weitere Form von Gleitlagern und bestehen aus Glasfaser, Harz und Fasern für eine reibungsarme, verschleißfeste Gleitschicht. Das Material hält hohen statischen und dynamischen Belastungen stand und eignet sich aufgrund seiner inerten Trägheit für den Einsatz in korrosiven Umgebungen.

Monometall-, Bimetall- und Sinterbronze-Gleitlager sind für hohe Belastungen und langsame Bewegungen in industriellen Onshore- und Unterwasseranwendungen ausgelegt. Geschmierte Vollbronzelager bieten wartungsfreie Leistung bei Hochtemperaturanwendungen, während Monometall- und Bimetalllager für geschmierte Anwendungen ausgelegt sind.

Der Unterschied zwischen Gleitlagern und Wälzlagern

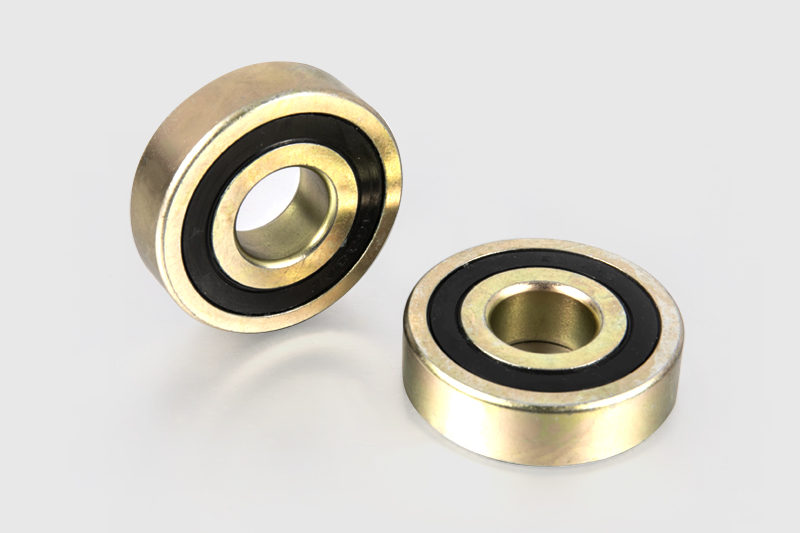

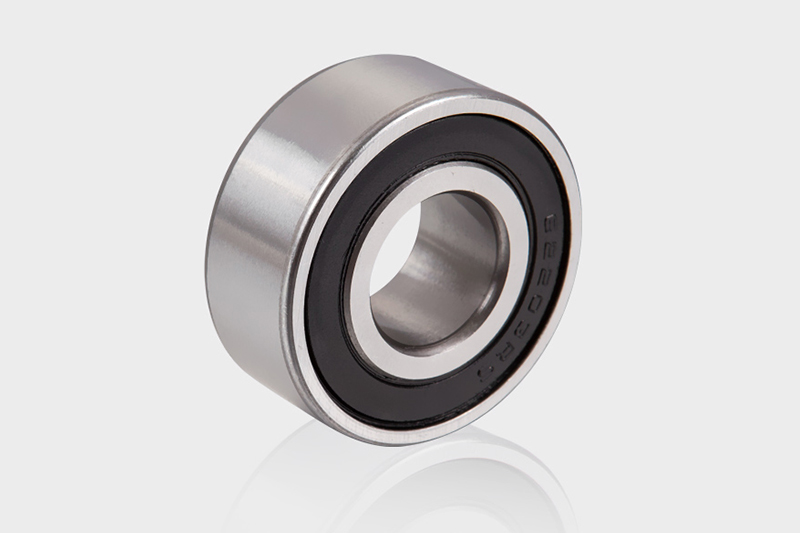

Bei Wälzlagern kommen Kugeln (Kugellager) oder Zylinderrollen (Rollen- oder Nadellager) zum Einsatz. Diese Elemente sind in Lagerringen oder „Ringen“ enthalten und ermöglichen dort eine Bewegung mit geringem Gleitwiderstand. Kugellager sind der gängige Typ und können radiale und axiale Belastungen aufnehmen.

Wälzlager unterliegen jedoch Ausfallarten wie Lastversagen, wenn die Laufringe durch die Wälzkörper aufgrund der Belastung verformt werden, oder die Kugeln werden verformt, wenn die Kugeln überlastet sind, falsche hormonelle Schäden aufgrund wiederholter Belastungen unter statischen Bedingungen usw Verschleiß durch oszillierende Bewegung aufgrund unzureichender Schmierung. Zylindrisch Rollenlager sind für den Transport schwererer Lasten ausgelegt und haben einen größeren Kontakt mit den Laufbahnen, wodurch die Last auf eine größere Fläche verteilt wird. Sie sind jedoch nicht für Anwendungen mit Schubbelastungen geeignet.

Es gibt einen Unterschied zwischen Gleitlagern und Wälzlagern.

Aufgrund der komplexen Mehrkomponentenkonstruktion, des präzisen Aufbaus und der präzisen Montage sind Wälzlager oft deutlich teurer als herkömmliche Lager.

Wälzlager eignen sich besser für Anwendungen, die eine präzise Positionierung der Welle und/oder eine extrem geringe Reibung erfordern. Gleitlager sind aufgrund ihrer größeren Kontaktfläche und Anpassungsfähigkeit höher belastbar und können hohen Stoß- und Kantenbelastungen standhalten.

Gleitlager kompensieren Fluchtungsfehler besser als manche Wälzlager, um die Auswirkungen von Kantenlasten zu reduzieren.

Das ultradünne, einteilige Design des Gleitlagers reduziert die Gehäusegröße, was zu erheblichen Platz- und Gewichtseinsparungen führt.

Gleitlager sind widerstandsfähiger gegen Schäden durch oszillierende Bewegungen, was zu einer längeren Lagerlebensdauer führt.

Gleitlager arbeiten bei hohen Drehzahlen und geringen Belastungen ohne Verschleißschäden durch durchrutschende Wälzkörper und verfügen über dämpfende Eigenschaften.

In Gleitlagern gibt es keine internen beweglichen Teile, sodass der Betrieb in einem ordnungsgemäß geschmierten System im Vergleich zu Wälzlagern leiser ist und die Nenngeschwindigkeit unbegrenzt ist.

Durch den direkten Einbau von Gleitlagern in einfache Gehäuse sind Montageschäden im Vergleich zu Wälzlagern nahezu ausgeschlossen.

Im Vergleich zu Standardwälzlagern weisen nichtmetallische Gleitlager eine höhere Korrosionsbeständigkeit auf.

Gleitlager können trocken reiben, wodurch zusätzliche Kosten für Schmierung, Schmiermittel bei der Wartung und Ausfallzeiten der Ausrüstung entfallen.

Gleitlager kann bei hohen Temperaturen trockenlaufen und verschmutzen.