1. Lagerverschleiß:

Problem: Lager einsetzen Verschleiß ist eine der häufigsten Ausfallarten. Dieser Verschleiß kann durch Langzeitgebrauch, unsachgemäße Schmierung oder das Eindringen von Verunreinigungen in die Lager verursacht werden. Durch Abnutzung verschleißt die Metalloberfläche im Inneren des Lagers kontinuierlich, was letztendlich die Leistung des Lagers beeinträchtigt und dazu führt, dass es seine ursprüngliche Rollfähigkeit verliert. Typische Verschleißerscheinungen sind Lockerung der Lager, erhöhte Geräuschentwicklung und erhöhte Lagertemperaturen.

Lösung: Wenn ein Einsatzlager Anzeichen von Verschleiß aufweist, besteht die Lösung darin, es durch ein neues Lager zu ersetzen. Dadurch wird sichergestellt, dass die ursprüngliche Leistung des Lagers wiederhergestellt wird und weiterer Verschleiß verhindert wird. Um den Verschleiß zu reduzieren, achten Sie außerdem darauf, das richtige Schmiermittel zu verwenden und befolgen Sie die Empfehlungen des Herstellers, um die Lager geschmiert zu halten. Eine regelmäßige Überprüfung des Schmierzustands der Lager und die entsprechende Schmierung tragen dazu bei, die Lebensdauer der Lager zu verlängern.

2. Unzureichende oder übermäßige Schmierung:

Problem: Schmierungsprobleme können zum Ausfall des Einsatzlagers führen. Eine unzureichende Schmierung führt zu erhöhter Reibung, höheren Temperaturen und kann letztendlich zu vorzeitigem Lagerverschleiß führen. Andererseits kann zu viel Schmierung zu Dichtungslecks führen, zu viel Schmiermittel einbringen, die Reibung erhöhen und auch die Lager beschädigen.

Lösung: Um ein Schmierproblem zu lösen, stellen Sie sicher, dass Sie das richtige Schmiermittel auswählen, das den Anforderungen Ihrer spezifischen Anwendung entspricht. Befolgen Sie dann die Schmierempfehlungen des Herstellers und überprüfen Sie regelmäßig den Schmierstatus. Stellen Sie bei der Inspektion sicher, dass die Lager nicht unter- oder überschmiert sind. Im Falle einer übermäßigen Schmierung kann dies durch Entfernen überschüssigen Schmiermittels behoben werden. Im Falle einer unzureichenden Schmierung sollte das Schmiermittel rechtzeitig nachgefüllt werden, um eine ordnungsgemäße Schmierung aufrechtzuerhalten.

3. Lagerdichtung ist beschädigt:

Problem: Der Bruch von in Lagern eingesetzten Dichtungen kann durch Langzeitgebrauch, mechanische Beschädigung oder Umwelteinflüsse verursacht werden. Wenn die Dichtung gebrochen ist, können äußere Verunreinigungen leicht in das Innere des Lagers eindringen, was den Verschleiß und den Ausfall beschleunigt.

Lösung: Wenn ein Dichtungsschaden festgestellt wird, sollte die beschädigte Dichtung sofort ausgetauscht werden. Dadurch wird verhindert, dass weitere Verunreinigungen in das Lager gelangen und der normale Betriebszustand des Lagers bleibt erhalten. Darüber hinaus sollten Vorsichtsmaßnahmen getroffen werden, wie z. B. die Verwendung besser abgedichteter Lager in rauen Umgebungen, um das Risiko von Dichtungsschäden zu verringern. Reinigen und pflegen Sie außerdem regelmäßig den Bereich um die Lager, um die Ansammlung von Verunreinigungen zu reduzieren.

4. Überlastung oder ungewöhnliche Belastung:

Problem: Einsatzlager, die Belastungen ausgesetzt sind, die über ihren Auslegungslastbereich hinausgehen, oder ungewöhnliche Belastungen können zu Schäden an den Lagern führen. In diesem Fall kann es zu Verformungen, Rissen oder anderen Schäden am Lager kommen.

Lösung: Um diese Art von Fehlern zu vermeiden, stellen Sie sicher, dass das Einsatzlager in der Anwendung innerhalb seines Auslegungslastbereichs verwendet wird. Wenn eine höhere Tragfähigkeit erforderlich ist, rüsten Sie auf ein geeignetes Lager um. Darüber hinaus sollten Sie bei hoher Belastung oder Stoßbelastung die Verwendung verstärkter Lagersitze oder Stützstrukturen in Betracht ziehen, um die Last zu verteilen und die Lager zu entlasten.

5. Unsachgemäße Installation:

Problem: Eine unsachgemäße Installation von Spannlagern kann eine Vielzahl von Problemen verursachen, einschließlich Lagerinstabilität und ungenauer Wellenausrichtung. Dies kann das Risiko eines Lagerausfalls erhöhen.

Lösung: Um einen ordnungsgemäßen Einbau des Spannlagers zu gewährleisten, sollten die Einbauanweisungen des Herstellers sorgfältig gelesen werden. Achten Sie beim Einbau auf die korrekte Ausrichtung der Lager und ziehen Sie die Schrauben mit dem angegebenen Drehmomentwert an. Bei Fragen oder Schwierigkeiten wird empfohlen, professionellen technischen Support in Anspruch zu nehmen, um eine korrekte Installation sicherzustellen.

6. Lagerspiel:

Problem: Lose Spannlager können Vibrationen und Geräusche verursachen und die Lagerleistung beeinträchtigen. Dieses Problem wird normalerweise durch lockere Schrauben oder unsachgemäße Installation verursacht.

Lösung: Überprüfen Sie regelmäßig die im Lagergehäuse eingesetzten Schrauben und stellen Sie sicher, dass sie richtig festgezogen sind. Wenn Sie feststellen, dass es locker ist, ziehen Sie es sofort fest, um eine stabile Installation des Lagers zu gewährleisten. Achten Sie gleichzeitig auf Verschleiß oder Beschädigung des Lagersitzes und ersetzen Sie ggf. beschädigte Teile rechtzeitig.

7.Ermüdungslebensdauer:

Problem: Bei Einsatzlagern kann es bei Langzeitgebrauch und hohen Belastungsbedingungen zu Ermüdungsschäden kommen, was zu einer verringerten Leistung und verkürzten Lebensdauer des Lagers führen kann.

Lösung: Um Ermüdungsausfälle zu vermeiden, überprüfen Sie regelmäßig den Zustand der Einsatzlager, insbesondere bei hoher Belastung oder Hochgeschwindigkeitsbetrieb. Sollten an den Lagern Ermüdungsrisse oder andere Beschädigungsspuren festgestellt werden, sollten die beschädigten Lager rechtzeitig ausgetauscht werden. Abhängig von den Anforderungen der Anwendung können außerdem haltbarere Lagermaterialien in Betracht gezogen werden, um die Lagerlebensdauer zu verlängern.

8. Ungeeignete Umgebungsbedingungen:

Problem: Spannlager können unter ungeeigneten Umgebungsbedingungen beeinträchtigt werden. Beispielsweise können hohe Temperaturen, korrosive Medien oder Umgebungen mit hoher Luftfeuchtigkeit zu einer Verschlechterung der Lagerleistung oder sogar zu Fehlfunktionen führen.

Lösung: Um Probleme zu lösen, die durch ungeeignete Umgebungsbedingungen verursacht werden, wählen Sie zunächst ein Spannlager aus, das für die spezifischen Umgebungsbedingungen geeignet ist. Beispielsweise sollten in Hochtemperaturumgebungen Lager ausgewählt werden, die hohen Temperaturen standhalten. Darüber hinaus können zusätzliche Schutzmaßnahmen wie der Einsatz von Staubschutzschilden, Dichtungen oder Spezialschmierstoffen ergriffen werden, um die schädlichen Auswirkungen der Umgebung auf die Lager zu reduzieren.

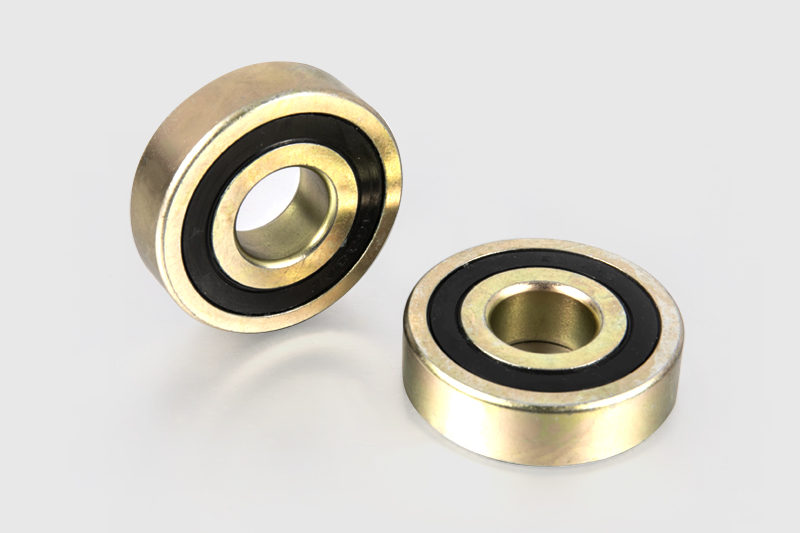

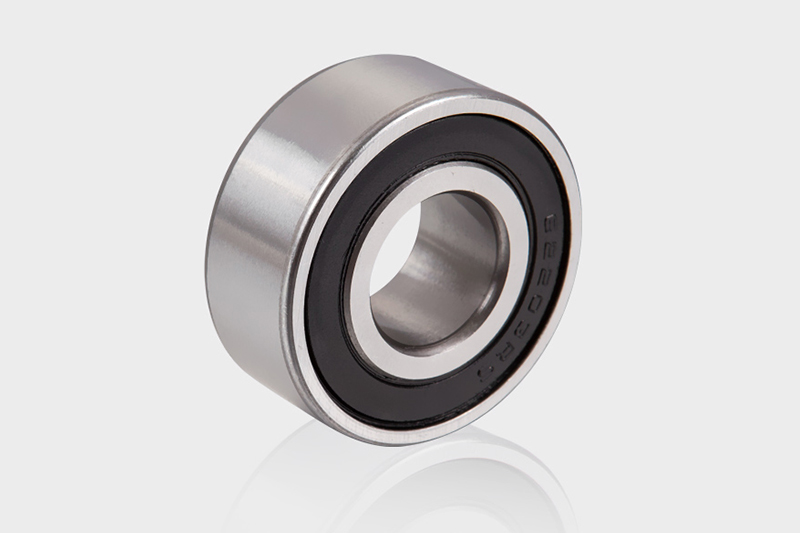

CS-Innenring-Kugellagereinsatz-Lagerserie

Chromstahl: Chemische Zusammensetzung von Chromstahl

Verpackung: Tubenverpackung, Einzelkartonverpackung oder andere Industrieverpackungen sind verfügbar. Besondere Anforderungen sollten in der Bestellung erwähnt werden. Unser eigenes NSJ-Paket ist wie folgt: