1. Fehlausrichtung:

Selbstausrichtende Kugellager sind so konzipiert, dass sie bestimmte Fehlausrichtungen zwischen der Welle und dem Gehäuse ausgleichen. Eine übermäßige Fehlausrichtung kann jedoch zu einer ungleichmäßigen Lastverteilung auf die Lagerkomponenten führen, was zu erhöhten Spannungskonzentrationen und vorzeitigem Verschleiß führt. Eine andauernde Fehlausrichtung kann zu Brinellbildung oder Einkerbungen der Laufbahnen führen, was zu einer verkürzten Lagerlebensdauer und einem möglichen Ausfall führen kann. Darüber hinaus kann eine Fehlausrichtung zu erhöhter Reibung und Wärmeentwicklung beitragen, was den Verschleiß weiter verschlimmert und die Lagerleistung verringert.

2. Überladung:

Wenn Pendelkugellager Belastungen ausgesetzt werden, die ihre Nennkapazität überschreiten, kann dies zu Überlastung und vorzeitigem Ermüdungsversagen der Lagerkomponenten führen. Übermäßige Belastungen führen zu erhöhten Kontaktdrücken zwischen Wälzkörpern und Laufbahnen, zu plastischer Verformung, Abplatzungen oder Brüchen von Lagerkomponenten. Überlastung kann auch zu erhöhten Betriebstemperaturen, beschleunigtem Verschleiß der Lageroberflächen und einer verkürzten Schmierstofflebensdauer führen, was letztendlich zum Ausfall des Lagers führt.

3. Unsachgemäße Installation:

Unsachgemäße Installationspraktiken können die Leistung und Langlebigkeit von Pendelkugellagern erheblich beeinträchtigen. Falsche Montageabstände, falsche Wellen- und Gehäusepassungen sowie unzureichende Vorspannung oder Presspassungen können zu ungleichmäßiger Belastung, Fehlausrichtung und vorzeitigem Ausfall des Lagers führen. Unzureichende Montageabstände können zu Vorspannungen oder Störungen führen, was zu übermäßigen inneren Spannungen und verringertem Lagerspiel führt, während zu großes Spiel zu übermäßigen Vibrationen, Geräuschen und einer verkürzten Lagerlebensdauer führen kann.

4. Unzureichende Schmierung:

Die richtige Schmierung ist für den zuverlässigen Betrieb und die Langlebigkeit von Pendelkugellagern unerlässlich. Eine unzureichende Schmierung oder die Verwendung falscher Schmiermittel kann zu erhöhter Reibung, Wärmeentwicklung und Verschleiß im Lager führen. Eine unzureichende Schmierung führt zu einem Metall-auf-Metall-Kontakt zwischen den Wälzkörpern und den Laufbahnen, was zu abrasivem Verschleiß, Oberflächenschäden und vorzeitigem Ermüdungsversagen führt. Darüber hinaus kann eine unzureichende Schmierung zur Bildung von Reibungswärmepunkten, zu thermischen Schäden und einem beschleunigten Verschleiß der Lagerkomponenten führen.

5. Kontamination:

Eine Verunreinigung des Lagerschmiermittels durch Schmutz, Feuchtigkeit oder Fremdpartikel kann die Leistung und Zuverlässigkeit von Pendelkugellagern erheblich beeinträchtigen. Verunreinigungen können zu abrasivem Verschleiß der Lageroberflächen, Korrosion der Lagerkomponenten und einer Verschlechterung der Schmierstoffeigenschaften sowie zu erhöhter Reibung, Wärmeentwicklung und vorzeitigem Ausfall führen. Darüber hinaus können Verunreinigungen zur Bildung von Schmieremulsionen, Schlamm und Ablagerungen beitragen, was die Leistung und Zuverlässigkeit der Lager weiter beeinträchtigt.

6. Korrosion:

Der Kontakt mit korrosiven Umgebungen wie hoher Luftfeuchtigkeit, sauren oder alkalischen Lösungen und chemischen Verunreinigungen kann zur Korrosion der Lagerkomponenten in selbstausrichtenden Kugellagern führen. Korrosion führt zu Lochfraß, Ätzen oder Rosten der Lageroberflächen, was zu einer verringerten Tragfähigkeit, erhöhter Reibung und vorzeitigem Ausfall führt. Korrosionsangriffe können auch Lagerkomponenten schwächen, was zu einer verminderten Ermüdungsfestigkeit und strukturellen Integrität und letztendlich zu einem katastrophalen Ausfall des Lagers führt.

7. Überhitzung:

Übermäßige Wärmeentwicklung im Lager aufgrund von Faktoren wie Hochgeschwindigkeitsbetrieb, unzureichender Schmierung oder übermäßiger Vorspannung kann zu thermischen Schäden und vorzeitigem Ausfall von Pendelkugellagern führen. Überhitzung kann zu einer thermischen Ausdehnung der Lagerkomponenten, einem Verlust der Schmierstoffviskosität und einer Oxidation von Schmierstoffzusätzen sowie zu erhöhter Reibung, Verschleiß und einer Verschlechterung der Lageroberflächen führen. Darüber hinaus kann eine Überhitzung dazu führen, dass die Lagerkäfige weicher werden oder schmelzen, was zu einer Fehlausrichtung, einem Festfressen oder einem Festfressen der Lagerkomponenten führen kann.

8. Müdigkeit:

Längere zyklische Belastungen und Spannungskonzentrationen in Pendelkugellagern können zum Ermüdungsversagen von Lagerkomponenten führen. Ermüdungsversagen ist durch die Entstehung und Ausbreitung von Rissen in den Laufbahnen, Wälzkörpern oder Käfigen gekennzeichnet, die schließlich zu einem katastrophalen Ausfall des Lagers führen. Faktoren wie wechselnde Belastungen, unzureichende Schmierung, Oberflächenfehler und unzureichendes Lagerspiel können zum Ermüdungsversagen beitragen, indem sie die Entstehung und Ausbreitung von Rissen fördern, was letztendlich zu einer verkürzten Lagerlebensdauer und einem vorzeitigen Ausfall führt.

9. Stoß- und Stoßbelastungen:

Wenn das Lager plötzlichen Stoßbelastungen oder Stoßkräften ausgesetzt wird, die über die Nennkapazität des Lagers hinausgehen, kann es zu lokalen Spannungskonzentrationen und einer Verformung der Lagerkomponenten kommen. Stoß- und Stoßbelastungen können zu plastischer Verformung, Brinellbildung oder Bruch der Lageroberflächen führen, was zu einer verkürzten Lagerlebensdauer und einem möglichen Ausfall führt. Darüber hinaus können Stoß- und Stoßbelastungen zu Fehlausrichtungen, Lagerkäfigschäden oder Rollenschieflauf führen, was die Lagerleistung und -zuverlässigkeit weiter beeinträchtigt.

10. Schlechte Wartungspraktiken:

Unzureichende Wartungspraktiken wie seltene Schmierung, unsachgemäße Handhabung und die Vernachlässigung der Überwachung des Lagerzustands und der Lagerleistung können die Zuverlässigkeit und Langlebigkeit von Pendelkugellagern erheblich beeinträchtigen. Schlechte Wartungspraktiken können zu erhöhter Reibung, Verschleiß und Verschlechterung der Lageroberflächen sowie zu Leistungseinbußen und vorzeitigem Ausfall führen. Regelmäßige Inspektion, Schmierung und Überwachung des Lagerzustands sind unerlässlich, um potenzielle Probleme zu erkennen und zu beheben, bevor sie zu kostspieligen Ausfällen führen.

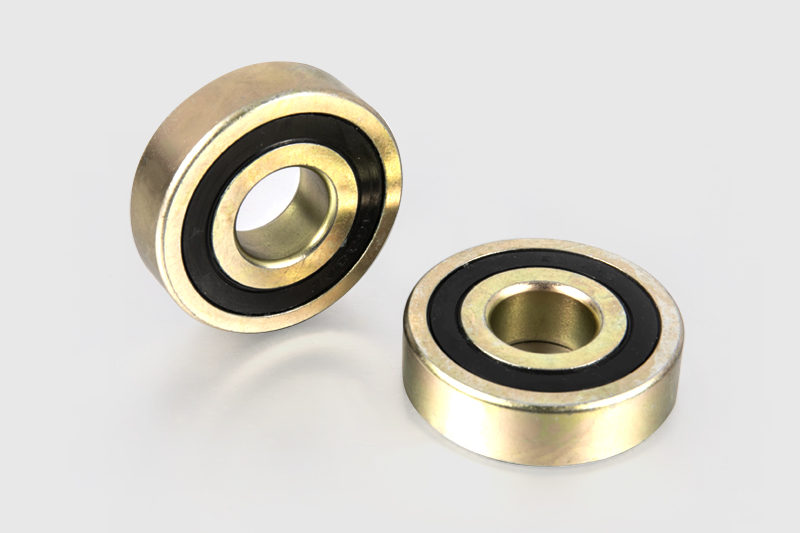

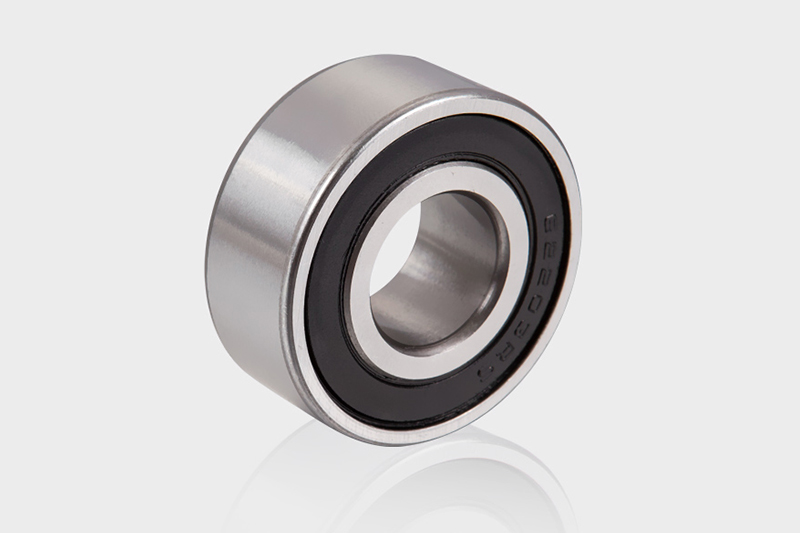

Selbstausrichtende Kugellager (reduzierte Reibung, Vibration und Lärm)

Pendelkugellager haben zwei Strukturen: zylindrische Bohrung und kegelige Bohrung. Der Käfig besteht aus Stahlblech, Kunstharz usw. Sein Merkmal ist, dass die Laufbahn des Außenrings kugelförmig und selbstausrichtend ist, wodurch die durch Fehlausrichtung und Wellendurchbiegung verursachten Fehler ausgeglichen werden können, jedoch die relative Neigung des Innen- und Außenrings Ringe sollten 3 Grad nicht überschreiten.