1. Regelmäßige Inspektion:

Routinemäßige Sichtprüfungen von Pendelrollenlagern sind entscheidend, um frühzeitig Anzeichen von Verschleiß, Beschädigung oder Verschmutzung zu erkennen. Untersuchen Sie bei Inspektionen gründlich die Lageroberflächen, einschließlich der Innen- und Außenringe, Rollen und des Käfigs. Achten Sie auf Verfärbungen, Riefen, Lochfraß, Korrosion oder andere Anomalien, die auf abnormale Verschleißmuster oder Spannungskonzentrationen hinweisen können. Achten Sie außerdem auf ungewöhnliche Geräusche während der Lagerdrehung, die auf einen drohenden Ausfall hinweisen könnten. Regelmäßige Inspektionen ermöglichen es dem Wartungspersonal, Probleme umgehend zu erkennen und Korrekturmaßnahmen zu ergreifen, um kostspielige Ausfallzeiten und Geräteschäden zu verhindern.

2. Schmierung:

Die richtige Schmierung ist für die Aufrechterhaltung der Leistung und Langlebigkeit von Pendelrollenlagern von entscheidender Bedeutung. Schmierstoffe reduzieren die Reibung zwischen Lagerkomponenten, leiten Wärme ab und schützen vor Korrosion und Verschleiß. Befolgen Sie die Empfehlungen des Herstellers zur Auswahl des geeigneten Schmiermitteltyps, der Viskositätsklasse und des Nachschmierintervalls basierend auf Betriebsbedingungen, Lastniveaus und Umgebungsfaktoren. Verwenden Sie Schmiergeräte wie Fettpressen oder automatische Schmiergeräte, um Schmiermittel genau und gleichmäßig auf die Lageroberflächen aufzutragen. Überwachen Sie den Schmierstoffstand regelmäßig und füllen oder ersetzen Sie Schmierstoffe nach Bedarf, um den Betrieb und die Zuverlässigkeit der Lager sicherzustellen.

3. Kontaminationskontrolle:

Verunreinigungen stellen eine erhebliche Gefahr für Pendelrollenlager dar und führen zu vorzeitigem Ausfall und Leistungseinbußen. Implementieren Sie wirksame Maßnahmen zur Kontaminationskontrolle, um das Eindringen von Schmutz, Staub, Feuchtigkeit und anderen Verunreinigungen in Lagerbaugruppen zu minimieren. Verwenden Sie Dichtungsvorrichtungen wie Gummidichtungen oder Labyrinthdichtungen, um Lager vor äußeren Schadstoffen zu schützen und Schmiermittel im Lagerhohlraum zurückzuhalten. Sorgen Sie für Sauberkeit in der Arbeitsumgebung, indem Sie ordnungsgemäße Reinigungspraktiken umsetzen, Luftfiltersysteme installieren und Eintrittspunkte abdichten, um zu verhindern, dass Verunreinigungen in kritische Maschinenkomponenten gelangen.

4. Ausrichtung und Installation:

Die richtige Ausrichtung und Installation von Pendelrollenlagern ist für Leistung und Zuverlässigkeit von entscheidender Bedeutung. Stellen Sie sicher, dass die Lager sicher montiert und gemäß den Herstellerangaben genau ausgerichtet sind. Eine Fehlausrichtung kann zu erhöhter Reibung, ungleichmäßiger Belastung und vorzeitigem Verschleiß führen, was zu einer verkürzten Lagerlebensdauer und einem möglichen Geräteausfall führen kann. Verwenden Sie Präzisionsausrichtungswerkzeuge wie Messuhren oder Laserausrichtungssysteme, um Wellen, Gehäuse und Lager innerhalb akzeptabler Toleranzen auszurichten. Befolgen Sie die ordnungsgemäßen Installationsverfahren, einschließlich des richtigen Sitzes der Lager, des Anzugsdrehmoments der Befestigungsschrauben und der Überprüfung der Konzentrizität, um Fehlausrichtungsprobleme zu vermeiden und einen störungsfreien Betrieb sicherzustellen.

5. Temperaturüberwachung:

Die Überwachung der Betriebstemperaturen von Pendelrollenlagern ist ein entscheidender Aspekt vorausschauender Wartungspraktiken. Erhöhte Temperaturen können auf Probleme wie unzureichende Schmierung, Überlastung oder übermäßige Reibung hinweisen, die zu Lagerüberhitzung und vorzeitigem Ausfall führen können. Verwenden Sie Temperaturüberwachungsgeräte wie Temperaturfühler, Thermoelemente oder Infrarot-Thermometer, um die Lagertemperaturen während des Betriebs regelmäßig zu messen. Legen Sie Basistemperaturbereiche für den Normalbetrieb fest und identifizieren Sie Abweichungen, die möglicherweise weitere Untersuchungen oder Korrekturmaßnahmen erfordern. Überwachen Sie Trends bei Temperaturschwankungen im Laufe der Zeit, um potenzielle Probleme frühzeitig zu erkennen und proaktive Wartungsmaßnahmen umzusetzen, um katastrophale Lagerausfälle und Geräteausfallzeiten zu verhindern.

6. Schwingungsanalyse:

Die Vibrationsanalyse ist ein leistungsstarkes Diagnosetool zur Erkennung mechanischer Probleme und Anomalien in Pendelrollenlagern. Abnormale Vibrationsmuster, Frequenzen oder Amplituden können auf Lagerdefekte, Fehlausrichtung, Unwucht oder andere mechanische Probleme hinweisen, die die Leistung und Zuverlässigkeit des Lagers beeinträchtigen können. Führen Sie regelmäßige Schwingungsanalysen mit tragbaren Schwingungsüberwachungsgeräten oder Online-Schwingungsüberwachungssystemen durch, um den Zustand und Zustand der Lager während des Betriebs zu beurteilen. Analysieren Sie Vibrationsdaten, um die Grundursachen von Vibrationsanomalien zu identifizieren und Korrekturmaßnahmen basierend auf Schweregrad und Kritikalität zu priorisieren. Implementieren Sie Schwingungsüberwachungsprogramme als Teil einer umfassenden Strategie zur vorausschauenden Wartung, um ungeplante Ausfallzeiten zu minimieren, die Gerätezuverlässigkeit zu optimieren und die Lagerlebensdauer zu verlängern.

7. Lastmanagement:

Um die Langlebigkeit und Zuverlässigkeit von Pendelrollenlagern unter Betriebsbedingungen sicherzustellen, ist ein ordnungsgemäßes Lastmanagement von entscheidender Bedeutung. Vermeiden Sie eine Überlastung der Lager über ihre Nennkapazität hinaus, da übermäßige Belastungen zu vorzeitiger Ermüdung, Belastung und Ausfall führen können. Berechnen Sie Lagerbelastungen genau auf der Grundlage von Betriebsbedingungen, dynamischen Kräften und Lastverteilungsfaktoren, um Überlastungen zu verhindern und die Lagerleistung sicherzustellen. Berücksichtigen Sie Faktoren wie radiale und axiale Belastungen, Stoßbelastungen, dynamische Kräfte und Betriebsgeschwindigkeiten, wenn Sie Lageranordnungen entwerfen und geeignete Lagertypen und -konfigurationen auswählen. Verteilen Sie die Lasten gleichmäßig auf mehrere Lager, wenn Sie schwere Lasten tragen oder komplexe Bewegungsprofile bewältigen müssen, um Spannungskonzentrationen zu minimieren und die Tragfähigkeit zu maximieren. Implementieren Sie Lastverteilungsmechanismen wie Kegelrollenlager, Axiallager oder vorgespannte Lageranordnungen, um die Lasten gleichmäßig zu verteilen und den Verschleiß einzelner Lager zu minimieren.

8. Zustandsüberwachung:

Bei der Zustandsüberwachung handelt es sich um eine proaktive Wartungsmaßnahme, die eine kontinuierliche Überwachung und Analyse der Gesundheits- und Leistungsparameter von Pendelrollenlagern umfasst. Implementieren Sie ein umfassendes Zustandsüberwachungsprogramm, um Frühwarnzeichen potenzieller Probleme zu erkennen, den Lagerzustand zu beurteilen und rechtzeitige Wartungseingriffe zu planen, um ungeplante Ausfallzeiten und Geräteausfälle zu verhindern. Nutzen Sie eine Kombination nicht-invasiver Überwachungstechniken, einschließlich Vibrationsanalyse, Ölanalyse, Thermografie, Ultraschallprüfung und Überwachung akustischer Emissionen, um den Lagerzustand zu beurteilen und Anomalien zu erkennen, die auf einen drohenden Ausfall hinweisen. Legen Sie grundlegende Leistungsmetriken, Trendanalysekriterien und Alarmschwellen fest, um wichtige Parameter wie Vibrationspegel, Temperaturschwankungen, Schmierstoffzustand und Verschleißteilanalyse zu überwachen. Integrieren Sie Zustandsüberwachungsdaten in computergestützte Wartungsmanagementsysteme (CMMS) oder Enterprise Asset Management (EAM)-Software, um datengesteuerte Entscheidungen zu erleichtern, Wartungsaktivitäten zu priorisieren und die Ressourcenzuweisung für die Zuverlässigkeit der Geräte und die Minimierung der Lebenszykluskosten zu optimieren.

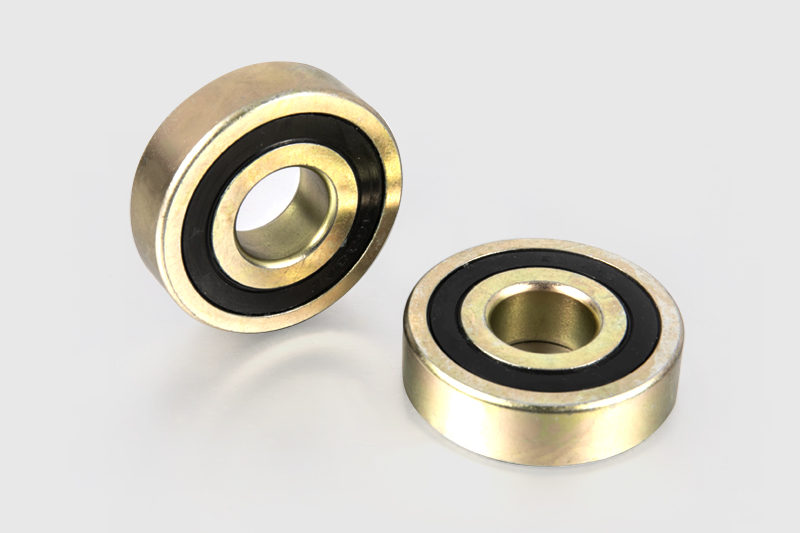

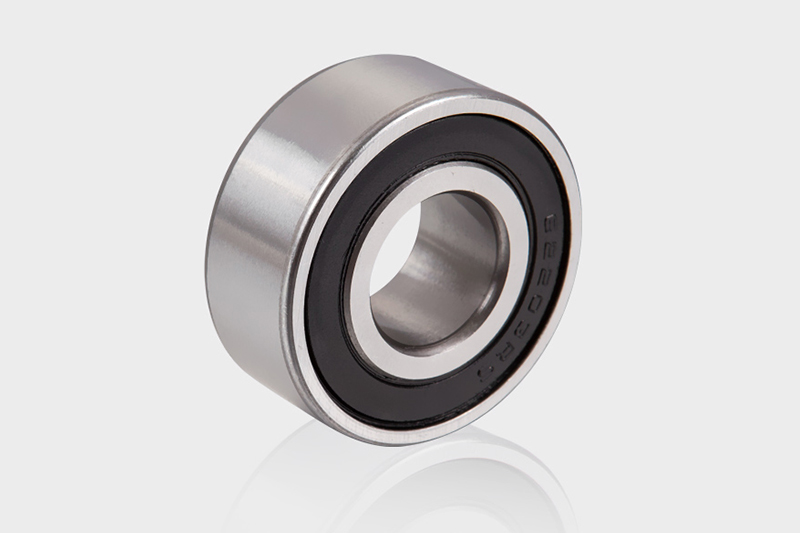

Axiallager mit sphärisch abgedichteten Pendelrollenlagern

Axial-Pendelrollenlager verfügen über speziell gestaltete Laufbahnen und asymmetrische Rollen. Die Lager können in eine Richtung wirkende Axiallasten und gleichzeitig wirkende Radiallasten aufnehmen. Die Last wird zwischen den Laufbahnen über die Rollen im Winkel zur Lagerachse übertragen, während der Flansch die Rollen führt.