1. Große Fettspeicherkapazität

Die Fettspeicherkapazität von Nadellager mit gezogener Schale ist eines der entscheidenden Merkmale, die den Betrieb ohne regelmäßige Schmierung ermöglichen. Diese Lager verfügen über eine optimierte Innenstruktur, die ein umfangreiches Fettreservoir bietet. Dieser Fettspeicher stellt sicher, dass das Lager über einen längeren Betriebszeitraum ausreichend geschmiert bleibt. Das Fett im Inneren des Lagers dient dazu, die Reibung zu verringern, den Verschleiß zu minimieren und Korrosion der Lageroberflächen zu verhindern. Da der innere Hohlraum des Lagers abgedichtet ist, kann es im Vergleich zu Standardlagern eine größere Fettmenge aufnehmen, was die Häufigkeit der Schmierwartung verringert.

Bei Hochlastanwendungen kann das Fett im Inneren des Lagers zirkulieren und die beweglichen Teile beschichten, wodurch ein reibungsloser Betrieb gewährleistet wird. Selbst unter schwierigen Betriebsbedingungen wie hohen Drehzahlen oder extremem Druck ist die Fettkapazität des Lagers mehr als ausreichend, um vorzeitigem Verschleiß vorzubeugen. Dieser große Fettvorrat kann je nach Anwendungsfall über Monate oder sogar Jahre reichen. In Branchen wie der Automobil- oder Schwermaschinenindustrie, in denen der Wartungszugang zu den Lagern schwierig und kostspielig ist, steigert das durch die Fettspeicherkapazität verlängerte Schmierintervall die Betriebseffizienz erheblich und senkt die Wartungskosten.

Auch das Design des Fettreservoirs ist so optimiert, dass die Schmierung auch bei schwankenden Temperaturbedingungen aufrecht erhalten bleibt. Dadurch wird sichergestellt, dass das Fett sowohl in heißen als auch in kalten Umgebungen optimal funktioniert und die wartungsfreie Zeit weiter verlängert wird.

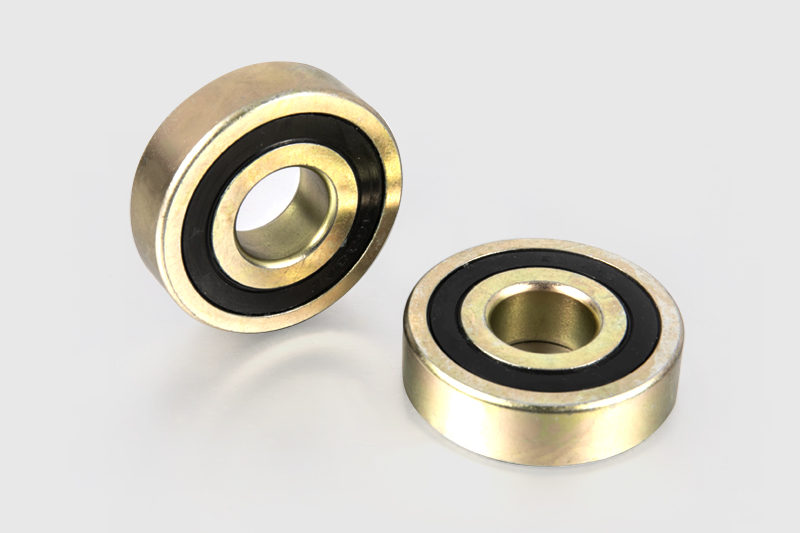

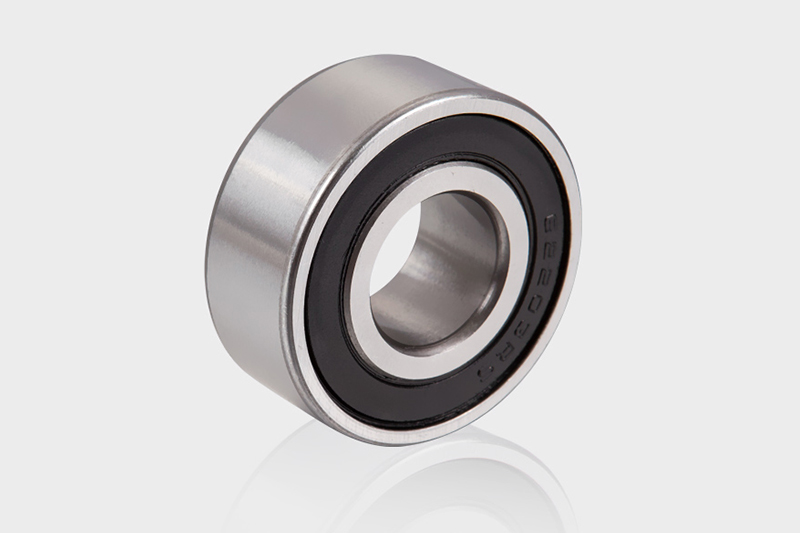

2. Design mit abgedichtetem Ende für geschlossene Schmierung

Nadellager mit gezogener Hülse sind üblicherweise mit einem abgedichteten Ende ausgestattet, insbesondere bei Modellen mit geschlossenem Ende. Diese abgedichtete Konstruktion ist entscheidend, um sicherzustellen, dass das Fett im Lager eingeschlossen bleibt und Leckagen und Verunreinigungen verhindert werden. Die Dichtung schließt das Schmiermittel effektiv im Lager ein und verhindert gleichzeitig das Eindringen von äußeren Verunreinigungen wie Staub, Schmutz, Feuchtigkeit und Chemikalien. In rauen Umgebungen, in denen Lager Schmutz oder Nässe ausgesetzt sind, ist dieser Dichtungsmechanismus für die Aufrechterhaltung der Integrität des Fetts und der Gesamtfunktionalität des Lagers von entscheidender Bedeutung.

Das in diesen Lagern verwendete Dichtungssystem ist auf Langlebigkeit ausgelegt und stellt eine Barriere dar, die dafür sorgt, dass das Fett an Ort und Stelle bleibt. Beispielsweise in Automobil- oder Industrieanwendungen, wo Lager erheblichen Vibrationen oder mechanischen Erschütterungen ausgesetzt sein können, stellt das abgedichtete Ende sicher, dass das Fett nicht verdrängt wird und das Lager während seiner gesamten Betriebslebensdauer gut geschmiert bleibt. Das bedeutet, dass Anwender in vielen Fällen auch bei starker Beanspruchung über Jahre hinweg kein Fett nachfüllen müssen.

Die abgedichtete Bauweise verhindert das Eindringen von Wasser oder Feuchtigkeit, die sonst das Fett zersetzen und zu Korrosion führen könnten. Da Feuchtigkeit und andere Verunreinigungen ferngehalten werden, kann das abgedichtete Lager weiterhin reibungslos funktionieren, ohne dass das Risiko einer Kontamination besteht, die eine zusätzliche Fettaufbringung zum Ausgleich des Schmierverlusts erfordern würde. Dadurch eignen sich Nadellager mit gezogener Hülse ideal für den Einsatz unter schwierigen oder anspruchsvollen Bedingungen, bei denen Zuverlässigkeit von größter Bedeutung ist.

3. Optimale Schmierstoffverteilung

Die Effizienz des Fettes in Nadellagern mit gezogener Büchse hängt nicht nur von der Menge ab, sondern auch von seiner optimalen Verteilung. Die Innenkonstruktion dieser Lager sorgt dafür, dass das Fett gleichmäßig auf alle beweglichen Komponenten, wie z. B. die Nadelrollen und Laufbahnen, verteilt wird. Diese ausgewogene Verteilung gewährleistet, dass alle Teile des Lagers ausreichend geschmiert werden, wodurch die Reibung verringert und der Verschleiß der Lageroberflächen minimiert wird.

Das Fett wird so gespeichert, dass es sich gleichmäßig auf alle Nadelrollen verteilt, wenn diese mit den Innenlaufbahnen in Kontakt kommen. Die Konstruktion des Lagers sorgt dafür, dass das Fett auch bei hohen Drehzahlen oder starken Radialbelastungen die Nadelrollen umströmen kann. Diese Fettverteilung ist besonders wichtig, um das Risiko von „trockenen Stellen“ zu minimieren, die auftreten können, wenn die Schmierung nicht gleichmäßig verteilt ist und zu vorzeitigem Verschleiß führt.

Da das Fett effizient verteilt wird, kann das Lager optimal funktionieren, ohne dass häufiges Fett nachgefüllt werden muss. Bei Anwendungen mit hohen Radiallasten, beispielsweise in Radnaben von Kraftfahrzeugen oder Industriemaschinen, verringert die Fähigkeit zur effizienten Schmierstoffverteilung die Gesamtreibung, verhindert so eine Überhitzung und verlängert die Lebensdauer des Lagers. Dies trägt auch dazu bei, die Lagerleistung auch unter schwankenden Lastbedingungen konstant zu halten, was es zu einem Schlüsselfaktor für die Reduzierung des Bedarfs an laufender Wartung macht.

4. Reduzierte Wärmeentwicklung und Reibung

Ein weiterer Grund dafür, dass Nadelhülsenlagern über einen längeren Zeitraum kein Fett hinzugefügt werden muss, ist ihre Fähigkeit, die Wärmeentwicklung und Reibung zu reduzieren. Übermäßige Hitze kann die Schmierung mit der Zeit zerstören, ihre Wirksamkeit verringern und ein häufigeres Nachfetten erforderlich machen. Die optimale Schmierung und das reibungslose Zusammenspiel der Nadelrollen und Laufbahnen tragen jedoch dazu bei, die Reibung und damit die Wärmeentwicklung zu minimieren. Dies ist entscheidend, um zu verhindern, dass sich das Fett vorzeitig verschlechtert.

Die Konstruktion dieser Lager ermöglicht den Betrieb bei höheren Drehzahlen und schwereren Belastungen, ohne übermäßige Hitze zu erzeugen. Die Nadelrollen sorgen für einen Linienkontakt mit den Laufbahnen, wodurch die Kontaktfläche und damit die Reibung verringert werden. Eine geringere Reibung bedeutet eine geringere Wärmeentwicklung, wodurch das Fett seine Integrität länger behält. Bei Anwendungen, bei denen es um hohe Drehzahlen oder Dauerbetrieb geht, etwa bei Motoren oder schweren Maschinen, ist die Fähigkeit des Lagers, die Wärme zu minimieren, für die Langzeitleistung von entscheidender Bedeutung.

Da das Lager für die effiziente Bewältigung hoher Radiallasten ausgelegt ist, ist die Gefahr einer lokalen Erwärmung oder eines Verschleißes, der zu einem Ausfall der Schmierung führen könnte, geringer. Durch verringerte Reibung und Hitze kann das Fett im Lager seine Schmiereigenschaften über einen viel längeren Zeitraum beibehalten und so die Lebensdauer des Lagers und des Fetts verlängern. Dies ist ein erheblicher Vorteil für Branchen, in denen Maschinen kontinuierlich oder unter rauen Bedingungen betrieben werden, in denen Hitze und Reibung das Fett sonst schnell abbauen würden.

5. Hohe Tragfähigkeit

Nadellager mit gezogener Hülse sind speziell dafür ausgelegt, hohe Radiallasten zu bewältigen und gleichzeitig einen reibungslosen Betrieb zu gewährleisten. Die Fähigkeit, schwere Lasten ohne übermäßigen Verschleiß zu tragen, ist ein weiterer wichtiger Grund, warum diese Lager über längere Zeiträume keine zusätzliche Schmierung benötigen. Die Nadelrollen im Lager sorgen für eine hervorragende Tragfähigkeit, indem sie die Last auf eine größere Oberfläche verteilen. Dadurch wird der Druck auf einzelne Kontaktpunkte reduziert und der Verschleiß der Lagerkomponenten minimiert.

Die erhöhte Tragfähigkeit bedeutet auch, dass das Lager in Hochdruckumgebungen betrieben werden kann, ohne das Schmiersystem zu belasten. In Anwendungen wie Industriemaschinen oder Automobilsystemen, in denen Lager hohen Radialkräften ausgesetzt sind, stellt die Fähigkeit des Lagers, seine Leistung unter Last aufrechtzuerhalten, sicher, dass kein zusätzliches Fett zum Ausgleich der Belastung erforderlich ist. Das zunächst in das Lager eingefüllte Fett hält diesen hohen Belastungen stand, ohne dass es zu einem vorzeitigen Ausfall kommt.

Die hohe Tragfähigkeit verhindert, dass sich das Fett unter Druck verdrängt und bleibt so länger an Ort und Stelle. Dies ist besonders bei Anwendungen von Vorteil, die einen kontinuierlichen oder harten Betrieb erfordern, da das Fett über einen längeren Zeitraum wirksam bleibt und eine reibungslose und zuverlässige Leistung ohne häufiges Nachschmieren gewährleistet.

6. Selbstversorgung unter schwierigen Bedingungen

Nadellager mit gezogener Hülse sind so konstruiert, dass sie auch unter rauen Umgebungsbedingungen effektiv funktionieren. Ihre abgedichtete Bauweise, kombiniert mit einer großen Fettkapazität und hochwertigen Materialien, machen sie autark und können über längere Zeiträume laufen, ohne dass zusätzliche Schmierung erforderlich ist. Diese Autarkie ist besonders wertvoll bei Anwendungen, bei denen der Wartungszugang eingeschränkt ist oder bei denen die Lager anspruchsvollen Bedingungen wie Feuchtigkeit, Chemikalien oder starken Vibrationen ausgesetzt sind.

In Umgebungen, in denen andere Lager aufgrund der Einwirkung von Schmutz oder Chemikalien möglicherweise häufig geschmiert werden müssen, können diese Lager ohne zusätzliches Fett weiterhin ihre optimale Leistung erbringen. Das versiegelte Ende verhindert das Eindringen von Verunreinigungen, während der große Fettspeicher dafür sorgt, dass die Schmierung ausreicht, um die ordnungsgemäße Funktion aufrechtzuerhalten. Diese Autarkie reduziert Ausfallzeiten für Wartungsarbeiten, was besonders in Branchen wie der Fertigung, der Automobilindustrie und dem Baugewerbe, in denen betriebliche Effizienz von entscheidender Bedeutung ist, von entscheidender Bedeutung ist.

Die Möglichkeit, ohne regelmäßiges Nachfüllen von Fett zu funktionieren, ist besonders wertvoll bei abgelegenen oder schwer zugänglichen Installationen. In solchen Situationen ist das Lager aufgrund seiner Fähigkeit, ohne häufige Wartung zu arbeiten, eine zuverlässige Wahl für Anwendungen wie unterirdische Maschinen oder Geräte in extremen Umgebungen, bei denen das Nachfüllen von Fett eine logistische Herausforderung darstellen könnte.