1. Haltbarkeit und lange Lebensdauer

Aufwickelbare Stehlagereinheiten sind so konstruiert, dass sie einigen der härtesten Industriebedingungen standhalten, was sie zu einer ausgezeichneten Wahl für Hochleistungsanwendungen macht. Der Schlüsselfaktor für ihre Haltbarkeit sind die für ihre Konstruktion verwendeten Materialien. Für diese Einheiten werden üblicherweise hochwertige Metalle wie Gusseisen oder Stahl verwendet, die eine hervorragende Festigkeit und Verschleißfestigkeit bieten. In Umgebungen mit extremen Bedingungen – wie sie beispielsweise in Stahlwerken, Bergbaubetrieben oder Produktionsanlagen herrschen – ist der Verschleiß mechanischer Komponenten unvermeidlich, aber langlebige Lagerlagereinheiten sind so konstruiert, dass sie diese Belastungen effektiv absorbieren und verteilen.

Die in diese Einheiten integrierten Schmiernippel ermöglichen eine einfache Nachschmierung, was für die Verlängerung der Lebensdauer der Lager und die Reduzierung der Reibung zwischen beweglichen Teilen von entscheidender Bedeutung ist. Diese kontinuierliche Schmierung ist für Hochgeschwindigkeits- und Hochlastanwendungen unerlässlich, bei denen mechanische Komponenten ständiger Bewegung ausgesetzt sind. Ohne ordnungsgemäße Schmierung würden die Lager einem beschleunigten Verschleiß unterliegen, was zu einem Geräteausfall führen würde. Durch die Gewährleistung einer gleichmäßigen Schmierung durch Schmiernippel tragen diese Einheiten dazu bei, ihre Lebensdauer zu maximieren, was sie besonders nützlich in wartungsintensiven oder anspruchsvollen Umgebungen macht. Dies verlängert die Lebensdauer sowohl der Einheit als auch der Maschine und reduziert letztendlich Ausfallzeiten und Wartungskosten.

2. Schutz vor rauen Umgebungen

Unter schwierigen Betriebsbedingungen sind Maschinen häufig Feuchtigkeit, ätzenden Chemikalien, extremen Temperaturen und anderen Umwelteinflüssen ausgesetzt. Aufnahme-Lagerblockeinheiten sind unter diesem Gesichtspunkt konzipiert und verfügen über mehrere Schutzschichten, um sie vor solchen Elementen zu schützen. Das Gehäuse dieser Geräte ist häufig mit Alkyd- oder Acrylfarbe auf Wasserbasis beschichtet, wodurch eine dauerhafte, korrosionsbeständige Oberfläche entsteht, die Rostbildung und Schäden durch Feuchtigkeit oder chemische Einwirkung verhindert. Diese Schutzschicht ist in Umgebungen wie Lebensmittelverarbeitungsbetrieben, chemischen Industrien und Schifffahrtsanwendungen von entscheidender Bedeutung, wo die Einwirkung von Feuchtigkeit oder korrosiven Substanzen ungeschützte Metallkomponenten schnell beschädigen kann.

In Umgebungen, in denen die Geräte nicht lackiert sind, wird ein lösungsmittelfreier Rostschutz aufgetragen, um Rostbildung zu verhindern. Diese Rostschutzbeschichtung bietet eine zusätzliche Schutzschicht und stellt sicher, dass die Einheiten ihre strukturelle Integrität behalten, selbst wenn sie rauen Umwelteinflüssen ausgesetzt sind. Die Kombination aus Farbbeschichtungen und Rostschutzmitteln macht Spannlagereinheiten zur idealen Wahl für Standorte, an denen die Ausrüstung nassen Bedingungen, Chemikalien oder extremen Temperaturen ausgesetzt ist. Dieser Schutz verlängert nicht nur die Lebensdauer der Einheiten, sondern erhöht auch die Gesamtzuverlässigkeit der von ihnen unterstützten Maschinen und verringert das Risiko von Ausfällen aufgrund von Umweltschäden.

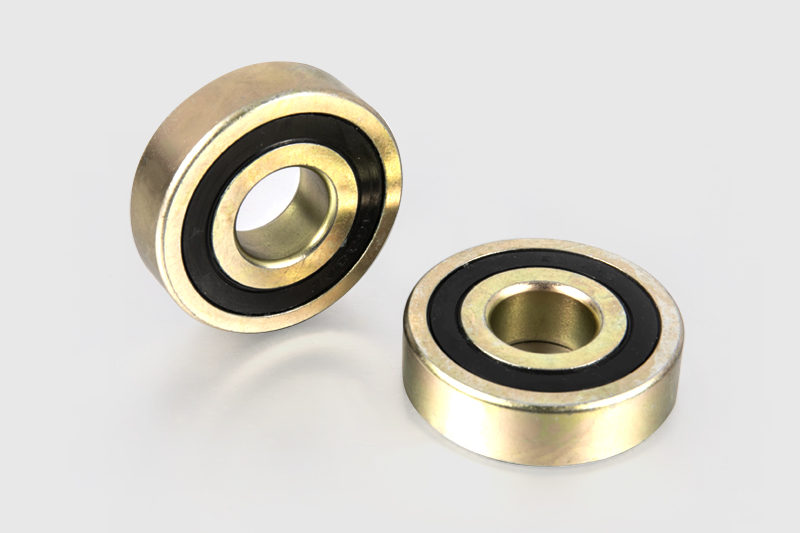

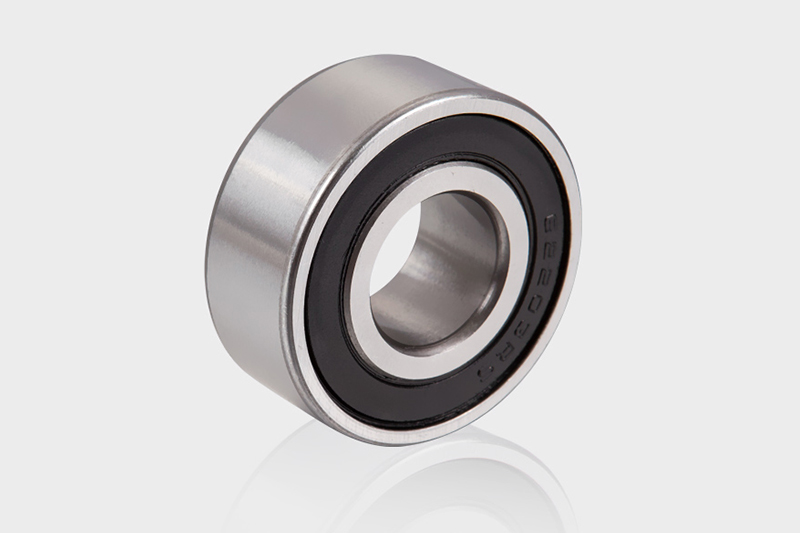

3. Flexibilität mit Einsatzkugellagern

Spannlagereinheiten bieten außergewöhnliche Flexibilität, was besonders in Branchen wichtig ist, die maßgeschneiderte Lösungen für unterschiedliche Betriebsbedingungen benötigen. Die Gehäuse dieser Einheiten können separat von den Einsatzkugellagern bestellt werden, was eine anpassbare Baugruppe ermöglicht, die auf spezifische Anforderungen zugeschnitten werden kann. Dieser modulare Ansatz ermöglicht es Betreibern, das beste Einsatzlager basierend auf Faktoren wie Belastbarkeit, Geschwindigkeit und Umgebungsbedingungen auszuwählen.

Beispielsweise kann bei Anwendungen, bei denen Kontamination ein Problem darstellt – etwa in der Lebensmittelverarbeitung oder im Bergbau –, ein abgedichtetes Einsatzlager verwendet werden, um zu verhindern, dass Schmutz, Staub oder Feuchtigkeit in das Lager eindringen. Andererseits erfordern Anwendungen mit hohen Drehzahlen möglicherweise Hochgeschwindigkeitslager, um einen reibungslosen Betrieb zu gewährleisten. Diese Flexibilität bei der Wahl der Lager ermöglicht es Branchen, ihre Ausrüstung so abzustimmen, dass sie unter bestimmten Bedingungen optimal funktionieren und so Leistung und Zuverlässigkeit verbessern. Darüber hinaus wird die Wartung einfacher und kostengünstiger, da sich die Einsatzkugellager problemlos austauschen oder austauschen lassen. Die Anpassung des Einsatzlagers an die besonderen Anforderungen jeder Anwendung kann die Leistung und Langlebigkeit des gesamten Systems erheblich verbessern.

4. Einfache Wartung

Die Wartungsfreundlichkeit ist ein entscheidender Faktor beim Betrieb von Maschinen unter schwierigen Bedingungen. Aufnahme-Stehlagereinheiten sind für eine schnelle und einfache Wartung konzipiert, um Ausfallzeiten zu minimieren und Produktionsunterbrechungen zu verhindern. Der integrierte Schmiernippel ermöglicht ein einfaches Nachschmieren der Lager, was dazu beiträgt, Reibung und Verschleiß im Laufe der Zeit zu reduzieren. Diese Funktion ist besonders wertvoll in Branchen, in denen die Ausrüstung ständig in Betrieb ist und eine regelmäßige Wartung erforderlich ist, um den reibungslosen Betrieb der Maschinen sicherzustellen.

Zusätzlich zur Schmierung sind diese Einheiten für eine einfache Spannungseinstellung ausgelegt, was bei der Arbeit mit Fördersystemen oder anderen Maschinen, die unterschiedlichen Belastungen ausgesetzt sind, von entscheidender Bedeutung ist. Die Möglichkeit, die Spannung der Welle oder der Lager schnell anzupassen, stellt sicher, dass das System ausgerichtet und in einwandfreiem Zustand bleibt, wodurch das Risiko einer Fehlausrichtung oder übermäßigen Verschleißes verringert wird. Darüber hinaus ermöglicht die Konstruktion der Lagerlagereinheiten bei Bedarf einen einfachen Austausch von Lagern oder Gehäusen, wodurch Wartungsaufgaben effizienter werden. Mit diesen wartungsfreundlichen Funktionen können Branchen Ausfallzeiten und Arbeitskosten, die mit komplexeren Reparaturverfahren verbunden sind, erheblich reduzieren.

5. Verbesserte Lastverteilung und Wellenausrichtung

Unter schwierigen Betriebsbedingungen sind Maschinen häufig schwankenden Belastungen, Fehlausrichtungen oder Wärmeausdehnungen ausgesetzt, die zu einer übermäßigen Belastung der mechanischen Komponenten führen können. Aufnahme-Stehlagereinheiten sind für die Bewältigung sowohl radialer als auch axialer Belastungen ausgelegt und stellen sicher, dass Welle und Lager bei unterschiedlichsten Betriebsbelastungen ausgerichtet bleiben. Der Spannmechanismus ermöglicht eine einfache Einstellung der Spannung der Welle, was besonders wichtig bei Fördersystemen, Förderbändern oder anderen Anwendungen ist, bei denen die Wellenspannung möglicherweise häufig angepasst werden muss, um Verschleiß oder Änderungen der Betriebsbedingungen Rechnung zu tragen.

Die richtige Ausrichtung ist entscheidend für die Minimierung des Komponentenverschleißes und die Gewährleistung eines reibungslosen Maschinenbetriebs. Eine Fehlausrichtung kann zu einer ungleichmäßigen Kräfteverteilung führen, was zu übermäßigem Verschleiß, Vibrationen oder sogar einem Systemausfall führen kann. Durch das Spanndesign lässt sich die Position des Lagers leicht anpassen und sicherstellen, dass die Welle ausgerichtet und richtig gespannt bleibt. Dies trägt dazu bei, einen reibungslosen Betrieb aufrechtzuerhalten und die Wahrscheinlichkeit von Ausfällen oder teuren Reparaturen zu verringern. Durch die Vermeidung von Fehlausrichtungen tragen Aufnahme-Stehlagereinheiten zur Gesamtstabilität und Effizienz des Systems bei und gewährleisten eine gleichbleibende Leistung in anspruchsvollen Umgebungen.

6. Vibrations- und Stoßdämpfung

Industriemaschinen werden häufig in Umgebungen eingesetzt, in denen starke Vibrationen und plötzliche Stöße vorherrschen, beispielsweise im Bergbau, im Baugewerbe und bei der Herstellung schwerer Geräte. Diese Vibrationen können zu erheblichen Schäden an Lagern, Wellen und anderen mechanischen Komponenten führen, was zu vorzeitigen Ausfällen und kostspieligen Ausfallzeiten führt. Aufnahmelagereinheiten sind speziell für die Bewältigung solcher Herausforderungen konzipiert, indem sie Vibrationen und Stöße, die während des Betriebs auftreten, absorbieren und bewältigen.

Die robuste Konstruktion und das spezielle Design dieser Einheiten ermöglichen es ihnen, dynamische Kräfte aufzunehmen und Schäden an den Lagern und anderen Komponenten zu verhindern. Durch die Dämpfung von Vibrationen und die Reduzierung der Auswirkungen von Stoßbelastungen sorgen Spannlagereinheiten dafür, dass die Maschine auch in Umgebungen mit starken Vibrationen reibungslos läuft. Diese Eigenschaft ist besonders wichtig in Branchen, in denen schwere Maschinen oder sich schnell drehende Teile zum Einsatz kommen, wo die ständige Einwirkung von Stößen und Vibrationen andernfalls zu beschleunigtem Verschleiß führen könnte. Durch die Minimierung der Auswirkungen dieser Kräfte tragen diese Einheiten dazu bei, die Lebensdauer der Ausrüstung zu verlängern und ihre Gesamteffizienz zu verbessern.