Nadelrollenlager: Eine detaillierte vergleichende Analyse

Nadelrollenlager sind eine einzigartige Art des Lagers, die eine Reihe von Vorteilen in bestimmten Anwendungen bieten, insbesondere in Situationen, die kompakte Konstruktionen und hohe Lastkapazitäten erfordern. Sie haben auch bestimmte Einschränkungen, die bei der Auswahl des am besten geeigneten Lageres für eine bestimmte Anwendung sorgfältig berücksichtigt werden müssen.

1. Nadelrollenlager: Vorteile

Nadelwalzenlager sind aufgrund ihrer charakteristischen Merkmale in einer Vielzahl von technischen Anwendungen hervorzuheben. Hier sind die wichtigsten Vorteile von Nadelrollenlagern:

A. Hohe Belastungskapazität

Einer der wichtigsten Vorteile von Nadelrollenlagern ist die Fähigkeit, hohe radiale Lasten zu bewältigen. Die Rollen, die in Nadelrollenlagern verwendet werden, sind lang und schlank, was den Gesamtkontaktbereich zwischen Lager und Schaft erhöht. Diese größere Kontaktfläche verteilt die Last effektiver und ermöglicht es, Nadelrollenlager im Vergleich zu anderen Arten von Lagern wie Kugellagern mehr Lasten zu tragen.

Die hohe Belastungskapazität von Nadelrollenlagern ist besonders vorteilhaft in Hochleistungsanwendungen, bei denen die Aufrechterhaltung einer geringen Reibung und hohen Leistung unter Last entscheidend ist. Diese Lager werden üblicherweise in Automobil-, Industriemaschinen- und Bauanlagen verwendet, bei denen hohe Radialbelastungen vorherrschend sind.

B. Raumsparendes Design

Ein weiteres herausragendes Merkmal von Nadelrollenlagern ist das kompakte Design. Bei der gleichen Belastungskapazität haben Nadelrollenlager im Vergleich zu zylindrischen Rollenlagern einen geringeren Radialdurchmesser. Dies macht sie für Anwendungen sehr geeignet, bei denen der Platz begrenzt ist oder bei denen ein kompaktere Lager benötigt wird, ohne dass laden tragende Fähigkeiten eingesperrt werden.

Die reduzierte radiale Größe ermöglicht auch die Verwendung von Nadelrollenlagern in engen oder schmalen Räumen, was sie zu einer idealen Wahl in Branchen wie Automobil, Luft- und Raumfahrt und Robotik macht, bei denen Kompaktheit eine Konstruktionsbedarf ist.

C. Hohe Starrheit

Aufgrund der länglichen Form der Nadelwalzen weisen diese Lager eine hohe Steifigkeit auf. Die Steifigkeit ist in Anwendungen von entscheidender Bedeutung, bei denen eine Stabilität erforderlich ist, um eine Fehlausrichtung oder Verformung unter Last zu verhindern. Die hohe Steifheit der Nadelrollenlager trägt zu einer verbesserten Präzision und Leistung in dynamischen Systemen bei, bei denen genaue Bewegungen wesentlich sind, z. B. in Werkzeugmaschinen, Robotik und Fördersystemen.

Darüber hinaus hilft die hohe Steifigkeit auch bei der Aufrechterhaltung der Genauigkeit der Wellenposition während der Rotation, was für hochpräzise Anwendungen wichtig ist.

2. Nadelrollenlager: Nachteile

Während Nadelrollenlager zahlreiche Vorteile bieten, sind sie nicht ohne ihre Nachteile. Im Folgenden finden Sie einige der wichtigsten Nachteile, die mit Nadelrollenlagern verbunden sind:

A. Schlechte Aufprallfestigkeit

Aufgrund der schlanken und langen Natur der Nadelwalzen sind Nadelrollenlager im Vergleich zu anderen Arten von Lagern anfälliger für Schäden durch Schock- oder Aufpralllasten. Bei plötzlichen, hochwirksamen Kräften können die Nadelwalzen verformen oder scheitern, was zu vorzeitiger Verschleiß und einem möglichen Lagerversagen führt.

Infolgedessen werden Nadelrollenlager normalerweise nicht für Anwendungen empfohlen, bei denen häufig oder schwere Schockbelastungen vorhanden sind. Dies umfasst schwere Maschinen, die schnelle Starts, Stopps oder Vibrationen sowie Anwendungen ausgesetzt sind, bei denen Hochgeschwindigkeits- und Hochwirkungskräfte üblich sind, z. B. in einigen Automobil- oder Bauanlagen.

B. Hohe Schmierunganforderungen

Nadelrollenlager erfordern eine konsistente und ordnungsgemäße Schmierung, um effektiv zu funktionieren. Der erhöhte Kontaktbereich zwischen den Rollen und den Rennen erzeugt mehr Reibung, was wiederum zu höheren Temperaturen und Verschleiß führt, wenn nicht ordnungsgemäß geschmiert. Die ordnungsgemäße Schmierung minimiert die Reibung, reduziert den Verschleiß und verhindert eine Überhitzung, um einen reibungslosen und effizienten Betrieb zu gewährleisten.

Eine unzureichende Schmierung kann zu einem Lagerversagen und einer verringerten Betriebsdauer führen. Daher erfordern die Nadelwalzenlager regelmäßige Wartung und Aufmerksamkeit auf die Schmierung, um sicherzustellen, dass sie in einem optimalen Arbeitszustand bleiben.

C. Radialer Raumbedarf

Während Nadelrollenlager im axialen Raum kompakt sind, benötigen sie im Vergleich zu anderen Lagertypen wie Kugellager einen größeren radialen Raum. Der Bedarf an radialerem Raum kann eine Einschränkung der Konstruktionen sein, in denen der Raum extrem eng ist und jeder Millimeter zählt.

In Anwendungen, bei denen ein erheblicher Einschränkung des radialen Raums besteht, kann es erforderlich sein, alternative Lagerdesigns zu berücksichtigen, die eine ähnliche Leistung bieten, jedoch mit einem kleineren radialen Fußabdruck. Der größere radiale Raum, der von Nadelrollenlagern erforderlich ist, kann ihre Anwendung in stark kompakten oder miniaturisierten Systemen einschränken.

D. Strenge Installationsanforderungen

Nadelrollenlager sind während der Installation sehr empfindlich gegenüber Fehlausrichtung. Eine leichte Fehlausrichtung kann zu einer ungleichmäßigen Lastverteilung führen, die die Lebensdauer des Lagers erheblich verringern und seine Leistung beeinflussen kann. Aus diesem Grund erfordern Nadelrollenlager eine genaue Ausrichtung und sorgfältige Installation.

Die Notwendigkeit einer genauen Ausrichtung während der Installation kann die Komplexität des Montageprozesses erhöhen und qualifiziertes Personal und spezifische Geräte zur Gewährleistung einer ordnungsgemäßen Platzierung des Lageres erfordern. Dies kann zu zusätzlichen Zeit und Kosten während der Herstellungs- und Wartungsprozesse führen.

3. Vergleichende Analyse mit anderen Arten von Lagern

Um die spezifischen Vor- und Nachteile von Nadelrollenlagern besser zu verstehen, ist es nützlich, sie mit anderen gemeinsamen Arten von Lagern zu vergleichen. Im Folgenden finden Sie einen kurzen Überblick darüber, wie Nadelrollenlager gegen Kugellager, zylindrische Rollenlager und doppelreiche Winkelkugellager stapeln:

| Lagertyp | Belastungskapazität | Größe | Steifheit | Schlagfestigkeit | Schmierungbedürfnisse |

|---|---|---|---|---|---|

| Nadelrollenlager | Hoch | Kleine radiale Größe | Hoch | Arm | Hoch |

| Kugellager | Mäßig | Kleines Radial und Axial | Niedrig | Hoch | Mäßig |

| Zylindrische Rollenlager | Hoch | Größere radiale Größe | Mäßig | Mäßig | Mäßig |

| Doppelreihe Winkelkugellager | Moderat bis hoch | Größere radiale Größe | Hoch | Hoch | Hoch |

-

Nadelrollenlager gegen Kugellager : Nadelrollenlager bieten im Allgemeinen eine höhere Lastkapazität und Steifigkeit, jedoch auf Kosten einer reduzierten Aufprallfestigkeit und höheren Schmieranforderungen. Kugellager hingegen sind widerstandsfähiger gegen Stoßbelastungen und erfordern weniger Schmierung, haben jedoch geringere Lastkapazitäten und Starrheit.

-

Nadelrollenlager gegen zylindrische Rollenlager : Nadelrollenlager haben den Vorteil einer geringeren radialen Größe für die gleiche Belastungskapazität, wodurch sie platzeffizienter werden. Zylinderrollenlager können jedoch aufgrund ihres robusteren Designs eine bessere Stoßfestigkeit bieten und sind in der Regel einfacher zu bewahren.

-

Nadelrollenlager gegen Doppelreihe Winkelkugellager : Doppelreihe Winkelkugellager bieten höhere Starrheit und bessere Lasthandhabungsfunktionen sowohl in axialen als auch in radialen Richtungen. Sie sind jedoch größer und sind möglicherweise nicht für platzbeschränkte Anwendungen wie Nadelrollenlager geeignet.

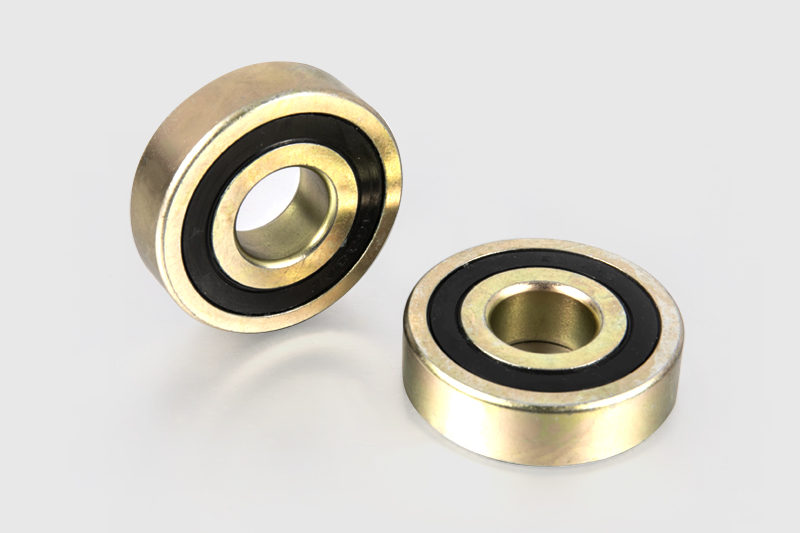

2. Kugellager

Kugellager sind eine der häufigsten Arten von Rollelementlagern, die in verschiedenen mechanischen Systemen verwendet werden, um die Reibung zwischen beweglichen Teilen zu verringern. Sie bestehen aus kugelförmigen Kugeln, die zwischen inneren und äußeren Rassen rollen und den Reibungswiderstand minimieren, wenn sich die Welle oder andere rotierende Komponenten bewegen. Aufgrund ihres einfachen, aber effektiven Designs werden Kugellager in einer Vielzahl von Anwendungen häufig verwendet, von Automobilmotoren bis hin zu Industriemaschinen. Wie alle mechanischen Komponenten haben Kugellager ihre Vor- und Nachteile, die bei der Auswahl für bestimmte Anwendungen berücksichtigt werden müssen.

Vorteile der Kugellager

Reibungsloser Betrieb

Einer der bemerkenswertesten Vorteile von Kugellagern ist ihre Fähigkeit, einen reibungslosen Betrieb zu gewährleisten. Dies ist in erster Linie auf die kugelförmigen Rollelemente zurückzuführen, die im Vergleich zu anderen Arten von Lagern wie Nadelrollenlagern eine kleinere Kontaktfläche aufweisen. Die reduzierte Kontaktfläche bedeutet während der Drehung zu weniger Reibung, was eine glattere Bewegung der rotierenden Schacht oder Komponente ermöglicht.

In Hochgeschwindigkeitsanwendungen wie Elektromotoren oder Turbinen, bei denen Rotationsgeschwindigkeit und Präzision von entscheidender Bedeutung sind, sind Kugellager besonders effektiv. Die verringerte Reibung hilft bei der Minimierung des Energieverlusts und ermöglicht es diesen Systemen, effizienter zu arbeiten. Da auf den Lageroberflächen weniger Verschleiß vorhanden ist, kann das Lager länger dauern und ihre Leistung im Laufe der Zeit aufrechterhalten, was für Anwendungen, die eine lange Lebensdauer und minimale Wartung erfordern, besonders wichtig ist.

Bessere Aufprallfestigkeit

Kugellager sind aufgrund ihres Designs in der Lage, Lasten gleichmäßiger zu verteilen als andere Lagertypen, insbesondere Nadelrollenlager. Die kugelförmige Form der Rollelemente ermöglicht es, dass die Last gleichmäßig auf den Kontaktflächen ausbreitet, was die Schlagfestigkeit erheblich verbessert. Diese Funktion ist in Anwendungen von entscheidender Bedeutung, bei denen plötzliche oder schwankende Lasten vorhanden sind, z. B. in Automotoren oder schweren Maschinen.

In Anwendungen, bei denen Vibrationen oder Stoßbelastungen üblich sind, z. Die Fähigkeit, die Aufprallkräfte zu absorbieren und zu verteilen, verringert die Wahrscheinlichkeit eines vorzeitigen Lagerversagens und trägt zur allgemeinen Zuverlässigkeit und Lebensdauer des Systems bei.

Großes Anwendungsbereich

Kugellager sind sehr vielseitig und können in einem breiten Anwendungsspektrum verwendet werden. Ihre einfache Konstruktion macht sie für verschiedene bis mittelgroße Anwendungen geeignet, einschließlich Haushaltsgeräte, Fahrräder, Automobilkomponenten und sogar Präzisionsinstrumenten. Ob in einem kleinen Elektromotor oder einer großen Industriemaschine, Kugellager können so ausgelegt und hergestellt werden, um den spezifischen Anforderungen der Anwendung zu entsprechen, so

Darüber hinaus sind Kugellager in Bezug auf Material, Größe und Design sehr anpassbar, sodass sie angepasst werden können, dass sie die Bedürfnisse einer bestimmten Umgebung erfüllen. Zum Beispiel können sie aus Edelstahl zur Korrosionsbeständigkeit, Keramik für Hochgeschwindigkeitsanwendungen oder sogar Kunststoff für leichte Anwendungen hergestellt werden. Diese Anpassungsfähigkeit ist einer der Gründe, warum Kugellager in so vielen verschiedenen Branchen und Geräten gefunden werden.

Nachteile der Kugellager

Niedrigere Belastungskapazität

Trotz ihrer zahlreichen Vorteile haben Kugellager Einschränkungen. Ein signifikanter Nachteil ist die relativ geringere Belastungskapazität im Vergleich zu anderen Lagertypen, wie z. B. Nadelrollenlagern. Die Lasttransportkapazität eines Kugellageres hängt direkt mit dem Kontaktbereich zwischen den Rollelementen und den Rennen zusammen. Da der Kontaktbereich in einem Kugellager kleiner ist als der anderer Lager, kann das Lager nur hellere Lasten unterstützen.

Dies macht Kugellager weniger für Anwendungen geeignet, die das Lager erfordern, um schwere oder hohe radiale Lasten zu unterstützen. Beispielsweise sind in Hochleistungsmaschinen oder industriellen Anwendungen, bei denen große Kräfte im Spiel sind, Kugellager möglicherweise nicht die beste Wahl. Nadelrollenlager mit ihren längeren, länglichen Rollelementen bieten einen größeren Kontaktbereich und können viel höhere Lasten unterstützen, was sie für solche anspruchsvollen Bedingungen besser geeignet macht.

In Anwendungen, bei denen eine hohe Belastungskapazität erforderlich ist, kann es erforderlich sein, Kugellager in Verbindung mit anderen Lagertypen zu verwenden oder ein alternatives Lagerdesign wie verjüngende Rollenlager auszuwählen, die speziell für die Handlung höherer axialer Lasten ausgelegt sind.

Nicht ideal für schwere Lasten oder Vibrationen

Eine weitere Einschränkung der Kugellager ist ihre Leistung in Umgebungen, in denen schwere Belastungen oder hohe Schwingungsniveaus vorhanden sind. Kugellager sind aufgrund ihres Designs im Allgemeinen nicht so effektiv wie andere Arten von Lagern bei der Umstellung hoher Radiallasten oder schwerer Stoßbelastung. Die kleinere Kontaktfläche der Kugeln kann zu lokalisierten Verschleiß und Schäden führen, wenn sie übermäßige Lasten oder Aufprallkräfte ausgesetzt werden, was zu einem vorzeitigen Lagerversagen führen kann.

Kugellager können Schwierigkeiten haben, in Anwendungen mit erheblicher Vibration optimal zu arbeiten. Während die kugelförmigen Kugeln die Aufprallkräfte gleichmäßig verteilen können, sind sie nicht so ausgelegt, dass sie mit der ständigen Belastung umgehen, die Vibration auf Lagerelementen platziert. Bei Maschinen, die häufiger Vibrationen oder schwerer Stoßbelastung unterzogen werden, können Lager wie Rollenlager oder sich verjüngende Rollenlager, die besser für axiale Lasten und Vibrationen geeignet sind, eine bessere Leistung und Haltbarkeit bieten.

Ein weiterer Faktor, der zur verringerten Wirksamkeit von Kugellagern unter schweren Belastungs- und Vibrationsbedingungen beiträgt, ist das Potenzial für eine Fehlausrichtung. Eine Fehlausrichtung kann einen ungleichmäßigen Kontakt zwischen den Bällen und den Rennen verursachen, was zu übermäßigen Verschleiß, Wärmeaufbau und eventuellem Lagerversagen führt. Während einige Kugellager für eine leichte Fehlausrichtung ausgelegt sind, sind sie im Allgemeinen weniger tolerant gegenüber Fehlausrichtung im Vergleich zu anderen Lagertypen, z.

Kugellager gegen Nadelrollenlager

| Besonderheit | Kugellager | Nadelrollenlager |

|---|---|---|

| Kontaktbereich | Kleinere Kontaktfläche | Größerer Kontaktbereich |

| Belastungskapazität | Niedrigere Belastungskapazität | Höhere Belastungskapazität |

| Reibung | Niedrigere Reibung | Höhere Reibung aufgrund einer größeren Kontaktfläche |

| Schlagfestigkeit | Bessere Aufprallfestigkeit | Weniger effektiv bei der Absorption von Aufprallbelastungen |

| Vibrationswiderstand | Weniger effektiv bei hoher Vibration | Effektiver in hohen Schwingungsumgebungen |

| Geschwindigkeit | Geeignet für Hochgeschwindigkeitsvorgänge | Nicht ideal für Hochgeschwindigkeitsanwendungen |

| Kosten | Im Allgemeinen niedrigere Kosten | Im Allgemeinen höhere Kosten |

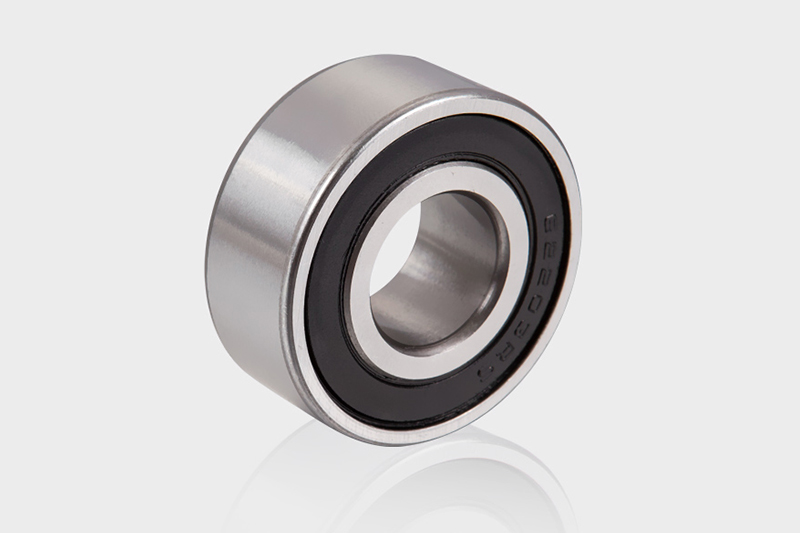

3. Zylinderrollenlager

Zylindrische Rollenlager sind eine Art Rollelementlager, bei denen zylindrisch geformte Walzen verwendet werden, um die Reibung zu verringern und radiale Lasten zu stützen. Diese Lager sind für größere Lasten als Kugellager ausgelegt und werden häufig in Industriemaschinen, Automobilanwendungen und verschiedenen Hochleistungssystemen verwendet. Sie bieten unterschiedliche Vor- und Nachteile, abhängig von den spezifischen Anforderungen einer Anwendung.

Vorteile der zylindrischen Rollenlager

Höhere Belastungskapazität

Einer der bedeutendsten Vorteile von zylindrischen Rollenlagern ist die höhere Belastungskapazität im Vergleich zu Kugellagern. Dies ist in erster Linie auf das Design der Walzen zurückzuführen. In zylindrischen Rollenlagern sind die Rollelemente lang und zylindrisch und bieten einen größeren Kontaktbereich mit den Rennen als die in Kugellager verwendeten kugelförmigen Kugeln.

Die größere Kontaktfläche verteilt die Last gleichmäßiger über die Walzen und ermöglicht es zylindrischen Rollenlagern, schwerere radiale Lasten zu verarbeiten. Dies macht sie zu einer idealen Wahl für Anwendungen, bei denen hohe Radiallasten vorhanden sind, z. B. in Elektromotoren, Getriebe, Pumpen und sogar Eisenbahnlokomotiven. Wenn ein Lager einer erheblichen radialen Belastung ausgesetzt ist, können zylindrische Rollenlager diese Kräfte effizienter unterstützen und das Risiko eines vorzeitigen Lagerversagens aufgrund von Überlastung verringern.

Diese hohe Belastungskapazität macht die zylindrischen Rollenlager besonders geeignet für industrielle Anwendungen, die die Übertragung schwerer Kräfte wie Herstellungsgeräte, Brecher oder Turbinen erfordern. In diesen Einstellungen muss das Lager ihre Integrität unter ständigen schweren Belastungen aufrechterhalten, und zylindrische Rollenlager sind so ausgelegt, dass diese Anforderungen erfüllt werden.

Geeignet für schwere Lasten

Zylindrische Rollenlager eignen sich besonders gut für Anwendungen, die erhebliche radiale Belastungen beinhalten, einschließlich solcher in Hochleistungsmaschinen und -geräten. Das Design der zylindrischen Walzen ermöglicht es ihnen, schwere Kräfte zu tragen und gleichzeitig Stabilität und Haltbarkeit aufrechtzuerhalten. Im Gegensatz zu Kugellagern, die aufgrund ihrer kugelförmigen Form einen kleineren Kontaktbereich haben, können zylindrische Rollenlager eine viel höhere radiale Last aufnehmen, bevor sie übermäßige Stress oder Verschleiß erleben.

Die Lastverteilung über den größeren Kontaktbereich senkt die lokalisierten Druckpunkte und den Verschleiß auf den Lagerflächen. Diese Fähigkeit ist besonders wichtig in Umgebungen, in denen Maschinen starke Kräfte ausgesetzt sind, wie z. B. im Bau, Bergbau und andere Branchen mit schwerem Gerät.

In Anwendungen wie Windturbinen, bei denen große Kräfte auf die Welle angewendet werden, bieten zylindrische Rollenlager die erforderliche Unterstützung, um einen reibungslosen Betrieb und eine lange Lebensdauer zu gewährleisten. Diese Lager können mit den hohen Radialkräften umgehen, die sich aus der Bewegung der Turbinenblätter und den Auswirkungen des Windes auf das System ergeben.

Darüber hinaus können zylindrische Rollenlager sowohl axiale als auch radiale Lasten unterstützen und sie in einem weiten Bereich von Anwendungen vielseitig vielseitig machen. In vielen Fällen werden sie in Verbindung mit anderen Lagern verwendet, um beide Arten von Lasten zu unterstützen und ihre Leistung und Haltbarkeit weiter zu verbessern.

Nachteile der zylindrischen Rollenlager

Größere radiale Raumbedarf

Trotz ihrer beeindruckenden tragenden Fähigkeiten haben zylindrische Rollenlager einen erheblichen Nachteil: Sie benötigen im Vergleich zu anderen Arten von Lagern, wie z. B. Nadelrollenlagern, radialer Raum. Dies liegt daran, dass die zylindrischen Walzen einen größeren Durchmesser haben als die Nadelwalzen in Nadelrollenlagern. Infolgedessen erfordern zylindrische Rollenlager mehr radialer Raum, um in das gleiche Lagergehäuse zu passen.

Der erhöhte radiale Raumbedarf kann ein begrenzender Faktor in Anwendungen sein, bei denen der Platz eine Prämie ist. In kompakten Maschinen oder Präzisionsinstrumenten, bei denen Platzbeschränkungen kritisch sind, kann beispielsweise kleinere, kompaktere Lagertypen wie Nadelrollenlager oder Kugellager verwendet werden, um den Raum zu optimieren, ohne die Leistung zu beeinträchtigen.

Diese größere Größe bedeutet auch, dass zylindrische Rollenlager in der Regel schwerer sind, was bei Anwendungen, bei denen Gewicht ein zentrales Anliegen ist, wie in der Luft- und Raumfahrt- oder Automobilindustrie ist. In diesen Anwendungen müssen die Ingenieure die tragende Kapazität des Lagers sorgfältig mit den verfügbaren Raum- und Gewichtsbeschränkungen ausgleichen, um sicherzustellen, dass die effizienteste und effektivste Lagerlösung ausgewählt wird.

Begrenzte Geschwindigkeitsfähigkeit

Ein weiterer Nachteil der zylindrischen Rollenlager ist ihre begrenzte Geschwindigkeitsfähigkeit. Während sich zylindrische Rollenlager beim Umgang mit schweren Lasten auszeichnen, sind sie nicht ideal für Hochgeschwindigkeitsanwendungen. Dies liegt an der Reibung zwischen den Rollen und den Rennen während der Rotation. Da zylindrische Rollenlager im Vergleich zu Kugellagern einen größeren Kontaktbereich zwischen den Rollen und den Rennen aufweisen, erzeugen sie mehr Wärme, wenn sie bei höheren Geschwindigkeiten drehen.

Der Wärmeaufbau kann zu mehreren Problemen führen, einschließlich einer verringerten Schmierungseffektivität, erhöhtem Verschleiß und dem Potenzial für Lagerversagen. In Hochgeschwindigkeitsanwendungen kann die erzeugte Reibung und Wärme dazu führen, dass das Lager überschwächt, was zu einer verringerten Leistung und einer kürzeren Lebensdauer führt. Aus diesem Grund werden zylindrische Rollenlager im Allgemeinen nicht für Anwendungen empfohlen, die hohe Rotationsgeschwindigkeiten erfordern, z.

Im Gegensatz dazu sind Kugellager aufgrund ihrer kleineren Kontaktfläche und einer geringeren Reibung besser für Hochgeschwindigkeitsanwendungen geeignet. Die reduzierte Reibung ermöglicht es ihnen, kühlere Betriebstemperaturen aufrechtzuerhalten und mit höheren Geschwindigkeiten ohne den gleichen Wärmeaufbau zu arbeiten. In Fällen, in denen der Hochgeschwindigkeitsbetrieb von entscheidender Bedeutung ist, entscheiden sich die Ingenieure normalerweise für Kugellager oder spezielle Hochgeschwindigkeitslager, die die spezifischen Anforderungen der Anwendung erfüllen können.

Es ist erwähnenswert, dass zylindrische Rollenlager so geändert werden können, dass sie mit höheren Geschwindigkeiten mit speziellen Materialien, fortschrittlichen Schmierungstechniken und ordnungsgemäßer Konstruktionsüberlegungen funktioniert. Aber selbst bei diesen Modifikationen werden sie in der Regel nicht so gut wie in extrem Hochgeschwindigkeitsanwendungen durchgeführt.

Zylindrische Rollenlager gegen Kugellager

| Besonderheit | Zylindrische Rollenlager | Kugellager |

|---|---|---|

| Belastungskapazität | Hohe Belastungskapazität, geeignet für schwere Lasten | Niedrigere Belastungskapazität, geeignet für leichtere Lasten |

| Radialer Raumbedarf | Erfordert einen größeren radialen Raum | Kompakteres Design, kleinerer radialer Raum erforderlich |

| Geschwindigkeitsfähigkeit | Begrenzte Geschwindigkeitsfähigkeit, erzeugt mehr Wärme | Hochgeschwindigkeitsfähigkeit erzeugt weniger Wärme |

| Reibung | Höhere Reibung aufgrund einer größeren Kontaktfläche | Niedrigere Reibung, geeignet für den reibungslosen Betrieb |

| Vibrationswiderstand | Guter Widerstand gegen Vibrationen und Auswirkungen | Weniger resistent gegen hohe Vibrationen und Stoßbelastungen |

| Haltbarkeit | Sehr langlebig unter schweren Belastungen und Stress | Weniger langlebig unter schweren Lasten, aber für leichtere Hochgeschwindigkeitsanwendungen geeignet |

| Anwendungen | Hochleistungsmaschinen, Industriegeräte und Baumaschinen | Motoren, Fahrräder, Haushaltsgeräte und Automobilkomponenten |

Doppelreihe Winkelkugellager

Doppelreihe Winkelkugellager sind eine entscheidende Komponente in vielen Hochleistungsanwendungen. Diese Lager sind speziell so ausgelegt, dass sie sowohl radiale als auch axiale Lasten gleichzeitig verarbeitet und sie ideal für eine Vielzahl von technischen und industriellen Systemen machen. Mit der Fähigkeit, eine größere Belastungskapazität und eine höhere Präzision bereitzustellen, bieten diese Lager erhebliche Vorteile in den Bereichen, in denen sie am dringendsten benötigt werden.

Was sind doppelte Winkelkugellager?

Doppelreihe Winkelkugellager bestehen aus zwei Reihen von Kugeln, die so angeordnet sind, dass sie sowohl radiale als auch axiale Lasten gleichzeitig aufnehmen können. Die Kugeln werden in einem Winkel relativ zu den Rassen platziert, was die Übertragung von axialen Kräften in eine Richtung ermöglicht und gleichzeitig radiale Kräfte umgeht. Das Design stellt sicher, dass diese Lager unter hohen Geschwindigkeits- und Hochlastbedingungen effektiv funktionieren können, was sie zu einer bevorzugten Wahl in verschiedenen mechanischen und technischen Systemen macht.

Der wichtigste Unterschied zwischen einem einreißigen Winkelkugellager und einem Doppelreihendesign ist die Anzahl der Kugelnreihen. Eine doppelte Winkelkontaktlager hat zwei Kugelnsätze, wodurch die Lasttransportkapazität erhöht wird. Darüber hinaus sind diese Lager typischerweise mit einem spezifischen Kontaktwinkel zwischen 15 ° bis 45 ° entworfen, abhängig von den Anforderungen der Anwendung.

Vorteile von doppelten Winkelkugelnlagern

Höhere Belastungskapazität

Einer der bedeutendsten Vorteile von Doppelreihen-Winkelkugellagern ist die Fähigkeit, höhere Lasten im Vergleich zu Einreihenlagern zu bewältigen. Dies ist auf das Vorhandensein von zwei Zeilen von Bällen zurückzuführen, die die Last teilen. Die beiden Reihen sind so konzipiert, dass die auf das Lager wirkenden Kräfte gleichmäßig verteilt, wodurch die Belastung jeder einzelnen Kugel reduziert wird.

Bei Anwendungen, bei denen gleichzeitig sowohl radiale als auch axiale Lasten vorhanden sind, z. Das Dual-Row-Design ermöglicht eine erhöhte Lasthandhabung, ohne die Leistung oder Langlebigkeit des Lagers zu beeinträchtigen.

Infolgedessen werden häufig doppelte Winkelkugellager in Anwendungen ausgewählt, in denen die Lastanforderungen hoch sind und bei denen das Lager erhebliche Kräfte ohne vorzeitige Verschleiß oder Misserfolg standhalten muss.

Hohe Präzision

Für ihre hohe Präzision sind weithin an zweistufige Winkelkugellager erkannt. Dies macht sie für Anwendungen geeignet, die auch bei hohen Geschwindigkeiten fordern, bei denen eine geringfügige Fehlausrichtung oder Leistungsschwankungen zu erheblichen Folgen führen können. Das hochpräzise Design dieser Lager stellt sicher, dass sie enge Toleranzen aufrechterhalten und unter dynamischen Bedingungen einen reibungslosen und stabilen Betrieb bieten können.

Beispielsweise können Doppelreihenlager im Fall von Hochgeschwindigkeitsmaschinen wie Turbinen, Kompressoren oder Präzisionswerkzeugen die Komponenten effektiv unterstützen, sodass sie mit ihren optimalen Leistungsniveaus arbeiten können. Ihre Fähigkeit, auch bei hohen Rotationsgeschwindigkeiten Präzision aufrechtzuerhalten, ist ein wesentlicher Grund, warum sie in solchen kritischen Anwendungen verwendet werden.

Die Präzision wird auch durch die genauen Herstellungsprozesse, die zur Herstellung dieser Lager verwendet werden, verbessert. Diese Prozesse stellen sicher, dass die Rennen und Kugeln zu engen Toleranzen hergestellt werden, die direkt zu einer verringerten Vibration, weniger Lärm und einer verbesserten Gesamtlebensdauer beitragen.

Hochgeschwindigkeitsfähigkeit

In vielen industriellen Anwendungen müssen die Lager hohe Drehdrehzahl unterstützen und gleichzeitig den stabilen Betrieb aufrechterhalten. Doppelreihe Winkelkugellager in diesem Bereich aufgrund ihres einzigartigen Designs, was auch unter Hochgeschwindigkeitsbedingungen eine größere Stabilität bietet. Die Verteilung der Last zwischen zwei Kugelnreihen führt zu einer geringeren Reibung und einer verringerten Wärmeerzeugung, wodurch das Lager bei hohen Geschwindigkeiten eine optimale Leistung aufrechterhalten kann.

Beispielsweise tragen doppelte Winkelkugellager in Anwendungen wie Elektromotoren, Luft- und Raumfahrtkomponenten und Maschinenspindeln dazu bei, dass die Maschinerie mit Spitzengeschwindigkeiten einen reibungslosen Betrieb sorgt. Die verringerte Reibung minimiert auch den Verschleiß der Lager, was zu einer längeren Lebensdauer führt, und trägt zur Gesamtenergieeffizienz des Systems bei.

Verbesserte Haltbarkeit und Zuverlässigkeit

Das Design von doppelten Winkelkugellagern ermöglicht es ihnen, über längere Zeiträume selbst unter harten Bedingungen zuverlässig abzubauen. Die Fähigkeit, sowohl radiale als auch axiale Lasten zu tragen, macht sie für die Verwendung in einer Vielzahl von Umgebungen vielseitig. In Branchen, in denen Ausfallzeiten für Geräte kostspielig sind, ist die Zuverlässigkeit dieser Lager ein entscheidender Faktor.

Die Lager sind auch so ausgelegt, dass sie die Auswirkungen von thermischer Ausdehnung, Fehlausrichtung und Kontamination behandeln, die die Leistung anderer Tragetypen abbauen können. Diese verbesserte Haltbarkeit macht doppelte Winkelkugellager zu einer soliden Wahl für kritische Anwendungen, bei denen Gerätefehler keine Option sind.

Nachteile von Doppelschnellkugellagern

Höhere Kosten

Einer der Hauptnachteile der doppelten Winkelkugellager sind ihre höheren Kosten. Die zusätzliche Reihe von Bällen und die komplexeren Herstellungsprozesse erhöhen die Material- und Produktionskosten. Doppelreihenlager sind im Allgemeinen teurer als einreißige Lager, wodurch sie für Anwendungen, bei denen die Kosteneffizienz ein kritischer Faktor ist, weniger attraktiv machen.

Diese höheren Kosten werden in Situationen, in denen die Vorteile einer erhöhten Belastungskapazität, Präzision und Haltbarkeit die zusätzlichen Kosten erhöht, häufig gerechtfertigt. Für Branchen mit niedrigeren Last- und Geschwindigkeitsanforderungen sind die Kosten jedoch möglicherweise nicht gerechtfertigt und andere Lagertypen sind jedoch möglicherweise angemessener.

Komplexe Montageanforderungen

Doppelreihe Winkelkugellager erfordern eine präzisere Baugruppe und Ausrichtung im Vergleich zu Einreihenlagern. Diese zusätzliche Komplexität ist in erster Linie auf die korrekte Positionierung der zwei Kugelnreihen des Lagers zurückzuführen. Eine unsachgemäße Montage kann zu Fehlausrichtung, erhöhter Reibung und verringertem Lagerleben führen.

Zum Beispiel ist es bei der Installation eines doppelten Winkelkugellagers wichtig, dass beide Kugelnreihen perfekt mit den Rennwegen ausgerichtet sind, um vorzeitige Verschleiß oder Misserfolg zu vermeiden. Die Präzision, die während der Baugruppe benötigt wird, erhöht die gesamte Installationszeit und erfordert möglicherweise spezielle Werkzeuge oder Geräte.

Bei der Installation dieser Lager in Maschinen muss eine ordnungsgemäße Vorspannung angewendet werden, um eine optimale Leistung aufrechtzuerhalten. Das Vorladen bezieht sich auf die Anwendung einer kleinen Menge axialer Last auf das Lager, bevor er in Betrieb genommen wird. Dies stellt sicher, dass das Lager ohne Spiel funktioniert, was sonst zu Vibrationen, Lärm oder ungleichmäßigen Verschleiß führen könnte.

Die erhöhte Komplexität der Montage bedeutet auch, dass Fachtechniker häufig zur Installation und Aufrechterhaltung von Drehgällenlagern erforderlich sind. Dies kann zu höheren Arbeitskosten und verlängerten Installationszeiten führen, die für alle Anwendungen möglicherweise nicht ideal sind.

Wartungs- und Schmierherausforderungen

Doppelreihe Winkelkugellager haben häufig eine kompliziertere Anforderungen an die Wartungs- und Schmierung. Diese Lager müssen regelmäßig auf Verschleiß überprüft werden, und die Schmierung muss akribisch aufrechterhalten werden, um den Aufbau von Verunreinigungen oder den Zusammenbruch von Schmierölen zu verhindern. Ohne ordnungsgemäße Aufrechterhaltung kann das Lager unter einer verringerten Leistung leiden, und seine Lebensdauer kann erheblich verkürzt werden.

Da diese Lager häufig in Hochgeschwindigkeits- oder Hochlastanwendungen verwendet werden, ist der korrekte Schmiermitteltyp von entscheidender Bedeutung, um einen reibungslosen Betrieb zu gewährleisten. Wenn die Schmierung nicht ordnungsgemäß verwaltet wird, kann sie zu übermäßiger Reibung und Wärmeerzeugung führen, die das Lager beschädigen kann.

Empfindlichkeit gegenüber Fehlausrichtung

Während doppelte Winkelkugellager mit doppelter Runde eine gewisse Fehlausrichtung tolerieren kann, reagieren sie im Vergleich zu anderen Lagertypen im Allgemeinen empfindlicher. Jede Fehlausrichtung zwischen Lager und Gehäuse oder Welle kann zu ungleichmäßigen Verschleiß auf den Bällen und Rassen führen, wodurch die Belastungskapazität des Lagers verringert und die Lebensdauer verkürzt.

In vielen hochpräzisen Anwendungen ist die Gewährleistung einer perfekten Ausrichtung von entscheidender Bedeutung für die optimale Leistung. Diese Anforderung macht den doppelten Winkelkugellagern für Situationen weniger geeignet, in denen die Ausrichtung nicht garantiert werden kann oder in denen sich die Betriebsbedingungen häufig ändern.

5. Vergleichszusammenfassung

In technischen Maschinen und verschiedenen industriellen Geräten ist die Auswahl der richtigen Lagertypen von entscheidender Bedeutung für die Verbesserung der Effizienz der Ausrüstung, die Verlängerung der Lebensdauer und die Reduzierung der Wartungskosten. Die Wahl des Lageres hängt nicht nur von ihrer Belastungskapazität und Haltbarkeit, sondern auch von der Leistung in bestimmten Anwendungsszenarien ab.

1. Nadelrollenlager

Nadelwalzenlager sind eine spezielle Art von Rollenlager, die Rollen mit kleinem Durchmesser verwendet, die häufig in Hochlastanwendungen verwendet werden. Aufgrund ihrer hohen Kompaktheit und des kleinen radialen Raumbedarfs werden Nadelrollenlager in hohen Umgebungen, in denen der Raum begrenzt ist, häufig verwendet. Hier sind die wichtigsten Eigenschaften von Nadelrollenlagern:

Belastungskapazität

Nadelrollenlager haben eine sehr hohe Belastungskapazität. Dies liegt daran, dass sie viele Walzen mit kleinem Durchmesser verwenden, die die Ladung teilen können, und die größere Kontaktfläche der Rollen ermöglicht es ihnen, schwerere Lasten als herkömmliche Kugellager zu tragen. Daher werden Nadelrollenlager häufig in Anwendungen mit schweren Lasten wie Motoren und Getriebe verwendet.

Schlagfestigkeit

Nadelrollenlager haben eine schlechte Wirkung. Aufgrund der geringen Größe ihrer Walzen und der relativ feinen Struktur sind sie anfällig für Beschädigungen, wenn sie hohen Lasten ausgesetzt sind. Bei Anwendungen, die keine häufigen Auswirkungen haben, können Nadelrollenlager jedoch immer noch eine gute Wahl sein.

Betriebsgeschwindigkeit

Nadelwalzenlager arbeiten mit mittlerer Geschwindigkeit. Während sie bei bestimmten Betriebsgeschwindigkeiten stabil bleiben, sind sie für sehr Hochgeschwindigkeitsumgebungen nicht geeignet. In der Regel werden Nadelrollenlager in Anwendungen verwendet, bei denen die Geschwindigkeit moderat ist.

Radialer Raumbedarf

Nadelwalzenlager haben einen sehr kleinen radialen Raumanforderungen. Dies macht sie ideal für Anwendungen, bei denen der Platz gespeichert werden muss, z. B. in kompakten Motoren und anderen kleinen, hochkarätigen Geräten.

Axiale Raumbedarf

Im Gegensatz zum kleinen radialen Raumbedarf haben Nadelrollenlager einen moderaten axialen Raumbedarf. Während sie in räumlich begrenzten Umgebungen verwendet werden können, benötigen sie möglicherweise zusätzlichen Platz in einigen Designs, um eine ordnungsgemäße Funktion zu gewährleisten.

Eignung für den Hochgeschwindigkeitsbetrieb

Nadelrollenlager sind nur mäßig für den Hochgeschwindigkeitsbetrieb geeignet. Sie sind nicht ideal für die Hochgeschwindigkeitsrotation, daher werden sie nicht für Maschinen empfohlen, die einen sehr Hochgeschwindigkeitsbetrieb benötigen.

Anwendungsfeld

Nadelwalzenlager werden häufig in hochleitenden, kompakten Anwendungen verwendet, insbesondere in industriellen Automatisierung, Elektrowerkzeugen, Fahrzeugen und ähnlichen Feldern. Sie sind gut geeignet für Hochlastbedingungen und sind hervorragend im Sparen von Platz.

2. Kugellager

Kugellager sind eine der häufigsten Arten von Lagern, wobei Stahlkugeln als Rollelemente verwendet werden. Aufgrund ihrer geringen Reibung und Hochgeschwindigkeitsfähigkeit werden Kugellager in niedrigen Ladungsanwendungen weit verbreitet. Hier sind die wichtigsten Eigenschaften von Kugellagern:

Belastungskapazität

Kugellager haben eine niedrige bis mittlere Belastungskapazität. Da die rollenden Elemente kugelförmig sind, ist ihre Kontaktfläche kleiner, sodass sie nicht so viel Last wie Rollenlager tragen können. Kugellager werden typischerweise in niedrigen bis mittleren Lastanwendungen verwendet.

Schlagfestigkeit

Kugellager haben eine gute Wirkung. Im Gegensatz zu Nadelrollenlagern sind die Rollelemente in Kugellagern kugelförmig, was bedeutet, dass die Last gleichmäßiger auf den Einfluss verteilt ist und ihre Fähigkeit verbessert, Schocks zu widerstehen.

Betriebsgeschwindigkeit

Kugellager arbeiten bei sehr hohen Geschwindigkeiten. Aufgrund ihrer geringen Reibung und ihres Rollwiderstandes funktionieren Kugellager bei hohen Rotationsgeschwindigkeiten gut. Aus diesem Grund werden sie üblicherweise in Hochgeschwindigkeitsgeräten eingesetzt.

Radialer Raumbedarf

Kugellager haben kleine radiale Raumanforderungen. Während sie etwas größer sind als Nadelrollenlager, sind sie immer noch kompakt und ideal für Anwendungen, in denen der Platz begrenzt ist.

Axiale Raumbedarf

Kugellager haben mäßige axiale Raumanforderungen. Aufgrund ihres Designs werden sie in hoher Präzisionsgeräten häufig eingesetzt, insbesondere in Umgebungen, die eine geringe Reibung und hohe Effizienz erfordern.

Eignung für den Hochgeschwindigkeitsbetrieb

Kugellager treten im Hochgeschwindigkeitsbetrieb hervorragend auf. Ihre geringe Reibung ermöglicht es ihnen, bei hohen Rotationsgeschwindigkeiten stabil zu bleiben, was sie ideal für Hochgeschwindigkeitsmotoren, Lüfter und ähnliche Geräte macht.

Anwendungsfeld

Kugellager werden typischerweise in niedrigen Ladung, Hochgeschwindigkeitsanwendungen wie Haushaltsgeräten, Lüfter, Computerfestplatten und ähnlichen Produkten verwendet. Diese Anwendungen erfordern die Ausrüstung, um sich schnell zu drehen, ohne schwere Lasten zu tragen.

3. Zylinderrollenlager

Zylindrische Rollenlager sind eine andere Art von weit verbreitetem Rollenlager. Sie verwenden größere zylindrische Walzen als Rollelemente. Zylindrische Rollenlager eignen sich für mittelgroße bis hochlastige Anwendungen, insbesondere in Umgebungen mit niedrigem Geschwindigkeit oder mittelscheifter Geschwindigkeit. Hier sind die wichtigsten Eigenschaften der zylindrischen Rollenlager:

Belastungskapazität

Zylindrische Rollenlager haben eine mittlere bis hohe Belastungskapazität. Ihre Walzen dauert länger, bieten einen größeren Kontaktbereich und ermöglicht es ihnen, mehr Ladung als Kugellager zu tragen, obwohl nicht so viel wie Nadelrollenlager.

Schlagfestigkeit

Zylindrische Rollenlager haben eine faire Auswirkungen. Sie sind stärker auf wirkung resistente als Kugellager, können jedoch unter extrem wirkungsvollen Bedingungen immer noch Schäden erleiden.

Betriebsgeschwindigkeit

Zylindrische Rollenlager sind für Mittelgeschwindigkeitsvorgänge geeignet. Während ihre Geschwindigkeit nicht so hoch ist wie Kugellager, funktionieren sie unter höheren Lasten gut, was sie für Anwendungen mit niedrigen oder mittleren Geschwindigkeiten geeignet macht.

Radialer Raumbedarf

Zylindrische Rollenlager haben einen großen radialen Raumanforderungen. Ihre längeren Walzen benötigen mehr Platz, sodass sie einen breiteren Bereich für die Installation und den Betrieb benötigen.

Axiale Raumbedarf

Zylindrische Rollenlager haben einen mäßigen axialen Raumbedarf. Sie benötigen normalerweise keinen übermäßigen Raum, um zu installieren, aber im Vergleich zu Kugellagern benötigen sie mehr axiale Raum.

Eignung für den Hochgeschwindigkeitsbetrieb

Zylindrische Rollenlager sind nur mäßig für den Hochgeschwindigkeitsbetrieb geeignet. Sie eignen sich besser für Anwendungen mit mittlerer Geschwindigkeit und sind nicht ideal für sehr Hochgeschwindigkeitsumgebungen.

Anwendungsfeld

Zylindrische Rollenlager werden hauptsächlich in mittel- bis niedrigen Geschwindigkeitsgräben wie schweren Maschinen, Meeresmotoren und einigen Automobilanwendungen verwendet.

4. Doppelreihe Winkelkugellager

Doppelreihe Winkelkugellager sind ein komplexeres Design, das für hochpräzise Anwendungen geeignet ist. Sie bestehen aus zwei eckigen Kontaktkugellagern, die gleichzeitig sowohl radiale als auch axiale Lasten behandeln. Hier sind die wichtigsten Eigenschaften von doppelten Winkelkugellagern:

Belastungskapazität

Doppelreihe Winkelkugellager haben eine hohe Belastungskapazität. Mit ihrem Winkelkontakt-Design können sie sowohl radiale als auch axiale Lasten verarbeiten und eine höhere Belastungskapazität als einzelne Kugellager bieten.

Schlagfestigkeit

Doppelreihe eckige Kontaktkugellager haben eine gute Auswirkung. Das eckige Kontaktdesign ermöglicht es ihnen, Lasten besser zu verteilen und zu standhalten, wodurch ihre Leistung in Umgebungen mit hoher Wirkung verbessert wird.

Betriebsgeschwindigkeit

Doppelreihe Winkelkugellager arbeiten bei hohen Geschwindigkeiten. Ihr präzises Design und ihre geringe Reibung ermöglichen es ihnen, bei hohen Drehzahl eine gute Leistung zu erzielen, wodurch sie für Hochgeschwindigkeitsanwendungen geeignet sind.

Radialer Raumbedarf

Doppelreihe Winkelkugellager erfordern radialerer Raum. Sie belegen in der Regel mehr Platz als einzelne Reihenlager, sodass ihre Installation die räumlichen Anforderungen des Lagers sorgfältig berücksichtigt.

Axiale Raumbedarf

Doppelreihe Winkelkugellager erfordern mehr axiale Raum. Mit dem Design können sie mehrere Richtlasten verarbeiten, wodurch der für die Installation erforderliche axiale Raum erhöht wird.

Eignung für den Hochgeschwindigkeitsbetrieb

Doppelreihe Winkelkugellager sind für den Hochgeschwindigkeitsbetrieb sehr geeignet. Ihre Präzision und geringe Reibung ermöglichen es ihnen, in Hochgeschwindigkeitsumgebungen hervorragend zu arbeiten.

Anwendungsfeld

Doppelreihe Winkelkugellager werden häufig in hochpräzierenden Hochgeschwindigkeitsfeldern wie Werkzeugmaschinen, Luft- und Raumfahrtgeräten, Präzisionsinstrumenten und ähnlichen Anwendungen verwendet.