Lager sind wesentliche Komponenten in einer Vielzahl von Maschinen, von Industrieanlagen bis hin zu Auzumobilsystemen. Bei der Wahl des richtigen Lagers fallen mir zwei beliebte Optionen ein: Gleitlager und Kugellager. Obwohl beide ähnliche Funktionen erfüllen, unterscheiden sich ihr Design und ihre Anwendung erheblich, sodass sie für bestimmte Szenarien geeignet sind.

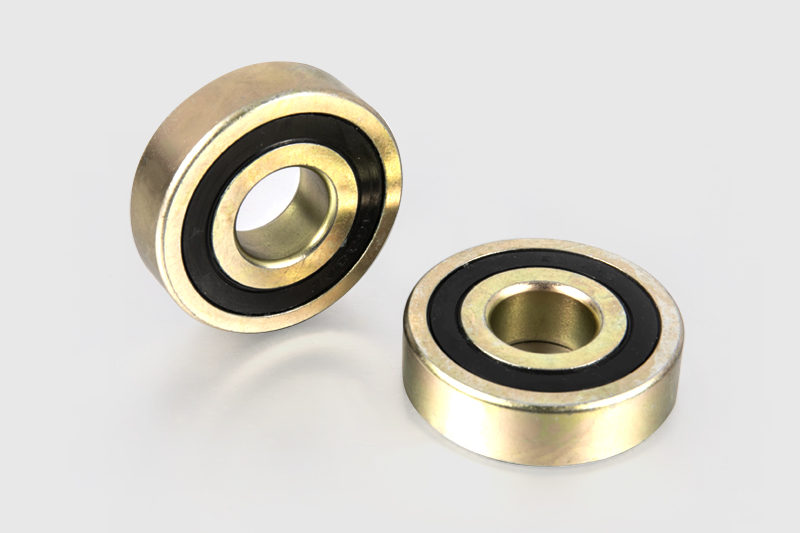

Was sind Gleitlager?

Gleitlager , auch bekannt als Hülsenlager , sind einer der ältesten und einfachsten Lagertypen, die in mechanischen Systemen verwendet werden. Im Gegensatz zu Kugellagern, die Wälzkörper zur Minimierung der Reibung verwenden, sind Gleitlager auf den direkten Gleitkontakt zwischen einer rotierenden oder beweglichen Welle und der Lagerfläche angewiesen. Diese Gleitbewegung erzeugt Reibung, die Reibung wird jedoch durch Schmierung und die Materialeigenschaften des Lagers selbst gesteuert. Im Laufe der Zeit haben sich Gleitlager so entwickelt, dass sie aus einer Vielzahl von Materialien hergestellt werden können, wie zum Beispiel Bronze , Messing , und Verbundwerkstoffe die ihnen helfen, mit unterschiedlichen Lastarten und Umgebungsbedingungen umzugehen.

Im Wesentlichen sind Gleitlager so konzipiert, dass sie unter konstanten Last- und Geschwindigkeitsbedingungen eine zuverlässige Leistung bieten. Sie werden in einer Vielzahl von Anwendungen eingesetzt, von Industriemaschinen und Automobilmotoderen to Luft- und Raumfahrtsysteme und Unterhaltungselektronik . Trotz der zunehmenden Verbreitung modernerer Lagertypen bleiben Gleitlager aufgrund ihrer Kosteneffizienz und Fähigkeit, schwere Lasten zu bewältigen, unverzichtbar.

Grundlegende Konstruktion und Funktion von Gleitlagern

Gleitlager haben typischerweise eine zylindrische Foderm, können aber auch in einer Vielzahl anderer Formen vorliegen, beispielsweise in flachen oder kugelförmigen Ausführungen. Eine Welle oder ein anderes rotierendes Bauteil passt in die Lagerfläche oder gleitet gegen diese, wobei der Raum zwischen beiden mit Schmierung gefüllt ist, um die Reibung zu verringern.

Im Gegensatz zu Kugellager , die Wälzkörper zur Lastverteilung und Reibungsreduzierung verwenden, Gleitlager verwenden eine feste Oberfläche zur Lastaufnahme. Die Reibung zwischen Welle und Lagermaterial führt zu Verschleiß und Hitze, die jedoch mit der entsprechenden Material- und Schmiermittelwahl bewältigt werden kann. Daher eignen sich Gleitlager im Allgemeinen für niedrige bis mittlere Drehzahlen und schwere Lastanwendungen.

Arten von Gleitlagern

- Hülsenlager : Der gebräuchlichste Typ mit einem einfachen zylindrischen Design, bei dem die Welle im Lager gleitet.

- Flanschlager : Diese haben an einem Ende einen Flansch, um eine axiale Bewegung zu verhindern, und werden häufig in Anwendungen verwendet, bei denen axiale Belastungen vorhanden sind.

- Axiallager : Diese Lager sind für die Handhabung axialer Belastungen ausgelegt und werden häufig in Situationen eingesetzt, in denen eine Schub- oder Zugbewegung entlang der Lagerachse stattfindet.

- Verbundlager : Diese Lager bestehen aus Materialien wie PTFE (Polytetrafluorethylen) oder anderen Kunststoffverbundwerkstoffen und werden häufig in Umgebungen verwendet, in denen hoher Verschleiß, Korrosion oder die Notwendigkeit reibungsarmer Eigenschaften bestehen.

Vorteile von Gleitlagern

Gleitlager bieten mehrere wesentliche Vorteile und sind daher die bevorzugte Lösung für bestimmte Anwendungsarten. Diese Vorteile sind oft der Grund, warum Ingenieure trotz der Verfügbarkeit fortschrittlicherer Lagertechnologien immer noch Gleitlager wählen.

Einfaches Design

Gleitlager haben eine Sehr einfaches Design , bestehend aus nur einer Lagerfläche und einer rotierenden Welle. Diese Einfachheit führt zu weniger Komponenten, wodurch Gleitlager weniger anfällig für Ausfälle aufgrund von Verschleiß oder Ausfall einzelner Teile sind. Durch das Fehlen von Wälzkörpern entfällt auch die Notwendigkeit einer Präzisionsbearbeitung kleiner Komponenten, wodurch die Fertigungskomplexität verringert wird.

Kostengünstig

Gleitlager sind Deutlich günstiger als Kugellager, vor allem weil ihnen die komplexe Konstruktion und die beweglichen Teile fehlen. Sie können schnell und aus relativ kostengünstigen Materialien hergestellt werden, was sie für viele Branchen zu einer äußerst wirtschaftlichen Wahl macht. Für Unternehmen, die unter Budgetbeschränkungen arbeiten, stellen Gleitlager eine kostengünstige Option dar, ohne auf wesentliche Funktionen zu verzichten.

Hohe Tragfähigkeit

Gleitlager zeichnen sich durch hervorragende Handhabung aus Hohe axiale oder radiale Belastungen , was sie ideal für Anwendungen macht, die eine robuste Lösung für den Schwerlastbetrieb erfordern. Der feste Kontakt zwischen der Lagerfläche und der Welle ermöglicht ihnen eine effiziente Lastverteilung, insbesondere bei Anwendungen mit niedriger bis mittlerer Geschwindigkeit. Die Tragfähigkeit Bei Gleitlagern ist der Wert oft höher als bei Kugellagern, da kein Wälzkörper vorhanden ist, der sich unter starkem Druck verformen könnte.

Minimale Wartung

Gleitlager erfordern Minimaler Wartungsaufwand , sofern sie ausreichend geschmiert sind. Bei richtiger Schmierung können diese Lager über längere Zeiträume betrieben werden, ohne dass eine nennenswerte Wartung erforderlich ist. Dies macht sie zu einer guten Wahl für Umgebungen, in denen eine regelmäßige Wartung schwierig oder zeitaufwändig sein kann. Darüber hinaus bestehen einige Gleitlager aus selbstschmierende Materialien , wodurch der Bedarf an externer Schmierung vollständig reduziert wird.

Nachteile von Gleitlagern

Gleitlager bieten zwar viele Vorteile, weisen jedoch ihre eigenen Einschränkungen auf, insbesondere wenn es um die Leistung bei höheren Geschwindigkeiten oder in dynamischeren Umgebungen geht.

Höhere Reibung

Einer der Hauptnachteile von Gleitlagern ist die Höhere Reibung Sie erzeugen im Vergleich zu Kugellagern. Diese Reibung ist das Ergebnis des Gleitkontakts zwischen der Lagerfläche und der Welle und führt zu Wärmeerzeugung . Mit zunehmender Reibung steigt die Temperatur des Lagers, was dazu führen kann tragen des Lagermaterials im Laufe der Zeit. Bei Hochgeschwindigkeitsanwendungen kann dieser Wärmeaufbau problematisch sein, die Effizienz des Systems verringern und möglicherweise zu einem vorzeitigen Ausfall des Lagers führen.

Geschwindigkeitsbegrenzungen von Gleitlagern

Gleitlager sind Nicht ideal für Hochgeschwindigkeitsanwendungen aufgrund der inhärenten Reibung in ihrer Konstruktion. Wenn sich die Welle mit hohen Geschwindigkeiten dreht, kann die Reibung zwischen den Oberflächen zu erheblichem Verschleiß und zu Überhitzung führen. In Situationen, in denen geringe Reibung für die Aufrechterhaltung hoher Geschwindigkeit und Effizienz entscheidend ist, wie beispielsweise in Präzisionsmaschinen or Elektromotoren , Kugellager oder andere Speziallager werden typischerweise bevorzugt.

Reibung vs. Leistung

| Lagertyp | Reibungsniveau | Ideale Geschwindigkeit | Tragfähigkeit |

|---|---|---|---|

| Gleitlager | Höher | Niedrig bis mäßig | Hoch |

| Kugellager | Untere | Hoch | Mäßig bis niedrig |

Reibungs- und Leistungsvergleich zwischen Gleitlagern und Kugellagern

Wie aus der obigen Tabelle hervorgeht, eignen sich Gleitlager besser für Anwendungen, bei denen die Belastung erheblich ist, die Geschwindigkeit jedoch relativ niedrig ist. Im Gegensatz dazu sorgen Kugellager für eine geringere Reibung und eignen sich daher für Anwendungen, die Hochgeschwindigkeitsrotationen erfordern.

Vibration und Lärmprobleme

Gleitlager neigen dazu, zu erzeugen Mehr Lärm und Vibrationen im Vergleich zu Kugellagern, vor allem aufgrund des Gleitkontakts zwischen Welle und Lagerfläche. Dies kann bei Anwendungen, bei denen ein erhebliches Problem besteht, ein erhebliches Problem darstellen reibungsloser Betrieb ist entscheidend, wie in Luft- und Raumfahrt or Hochpräzise Maschinen .

Die durch Gleitlager verursachten Geräusche und Vibrationen können außerdem zu einem schnelleren Verschleiß der Lagerfläche beitragen, wodurch die Lebensdauer des Lagers weiter verkürzt und die Leistung der Maschine beeinträchtigt wird. In einigen Fällen können spezielle Beschichtungen oder selbstschmierende Materialien dazu beitragen, Reibung und Verschleiß zu verringern. Das Problem bleibt jedoch im Vergleich zu Kugellagern, die aufgrund ihrer Wälzkörper tendenziell leiser arbeiten, ausgeprägter.

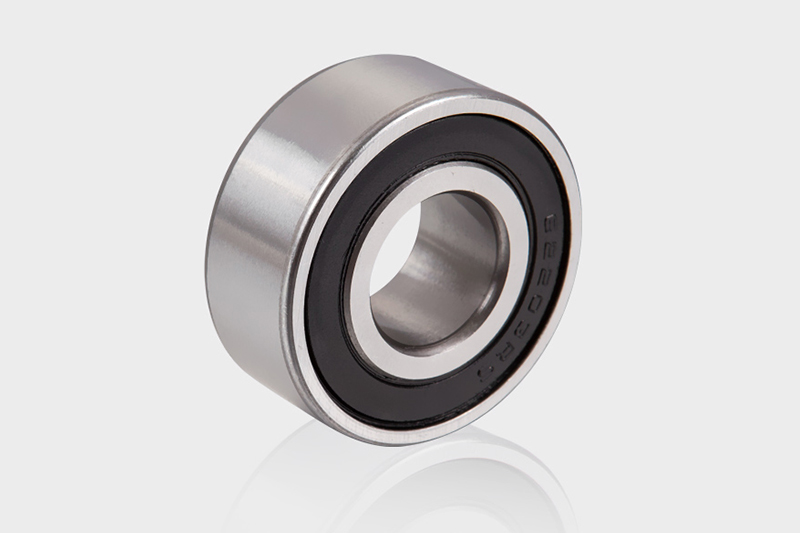

Kugellager: Ein umfassender Überblick

Kugellager sind eine entscheidende Komponente, die in einer Vielzahl mechanischer Systeme eingesetzt wird. Sie werden in erster Linie eingesetzt, um die Reibung zwischen beweglichen Teilen zu verringern, einen reibungsloseren Betrieb zu ermöglichen und die Lebensdauer von Maschinen zu verlängern. Diese Lager bestehen aus kugelförmigen Kugeln, die zwischen zwei Laufringen oder Ringen angeordnet sind und sich drehen, um die Last zu tragen. Der Hauptvorteil von Kugellagern gegenüber anderen Lagertypen ist die Rollbewegung der Kugeln, die die Reibung im Vergleich zur Gleitwirkung von Gleitlagern deutlich reduziert.

Aufbau von Kugellagern

Kugellager sind so konzipiert, dass sie durch den Einsatz von Wälzkörpern die Reibung zwischen beweglichen Teilen verringern. Die Grundstruktur besteht aus drei Schlüsselkomponenten: dem Innenring, dem Außenring und den Rollkugeln (die typischerweise aus Stahl, Keramik oder anderen Materialien bestehen).

-

Innere Rasse : Dies ist der Teil des Lagers, der auf der rotierenden Welle montiert ist. Es bietet den rollenden Kugeln eine glatte Oberfläche für die Fortbewegung.

-

Äußeres Rennen : Der äußere Laufring ist das stationäre Bauteil, das die rollenden Kugeln umgibt. Es hilft dabei, die Bälle beim Rollen zwischen dem inneren und dem äußeren Lauf zu führen.

-

Rollkugeln : Dies sind die kugelförmigen Elemente, die zwischen den inneren und äußeren Rassen platziert sind. Sie sind für die Rollbewegung verantwortlich, die die Reibung verringert und einen reibungsloseren Betrieb ermöglicht.

Darüber hinaus verfügen Kugellager typischerweise über einen Käfig oder Halter, der dazu beiträgt, die Kugeln getrennt zu halten und ein reibungsloses Rollen zu gewährleisten. Der Käfig verhindert außerdem, dass die Kugeln direkten Kontakt miteinander haben, was zu Verschleiß führen könnte.

Funktionsweise von Kugellagern

Kugellager funktionieren, indem sie die Last durch Rollkontakt zwischen dem Innen- und Außenring übertragen. Wenn das Lager in Betrieb ist, bewirkt die rotierende Welle (mit dem Innenring verbunden), dass die Kugeln innerhalb des Außenrings rollen. Diese Rollbewegung führt zu minimaler Reibung im Vergleich zum Gleiten, was der grundlegende Vorteil von Kugellagern ist.

Das Kugellager kann sowohl radiale als auch axiale Belastungen bewältigen. Radiale Belastungen sind Kräfte, die senkrecht zur Rotationsachse wirken, während axiale Belastungen sind Kräfte, die parallel zur Rotationsachse wirken. Diese Vielseitigkeit ermöglicht den Einsatz von Kugellagern in einer Vielzahl von Anwendungen, von Automobilsystemen bis hin zu Elektromotoren.

Vorteile von Kugellagern

Kugellager bieten mehrere wesentliche Vorteile, die sie für viele Anwendungen zu einer attraktiven Wahl machen. Nachfolgend sind die wichtigsten Vorteile des Einsatzes von Kugellagern in mechanischen Systemen aufgeführt.

Geringe Reibung

Einer der bedeutendsten Vorteile von Kugellagern ist ihre Fähigkeit, die Reibung zu reduzieren. Bei einem Kugellager rollen die Kugeln zwischen Innen- und Außenring, wodurch im Vergleich zur Gleitbewegung bei Gleitlagern ein weitaus geringerer Widerstand entsteht. Diese verringerte Reibung trägt dazu bei, übermäßige Wärmeentwicklung und Verschleiß zu verhindern und trägt so zur Langlebigkeit und Zuverlässigkeit des Systems bei.

Bessere Leistung bei hohen Geschwindigkeiten

Kugellager eignen sich aufgrund ihrer Rollkontaktkonstruktion hervorragend für Hochgeschwindigkeitsanwendungen. In Systemen, die eine schnelle Drehung erfordern, wie Elektromotoren, Turbinen oder Hochgeschwindigkeitsmaschinen, ermöglicht die geringe Reibung von Kugellagern einen reibungsloseren und effizienteren Betrieb. Während das Lager rollt, erzeugt es nur minimale Wärme, wodurch das System hohe Geschwindigkeiten aufrechterhalten kann, ohne die Leistung zu beeinträchtigen.

Reibungsloser Betrieb

Ein weiterer Vorteil von Kugellagern ist ihre Fähigkeit, weniger Lärm und Vibrationen zu erzeugen. Dies ist besonders vorteilhaft bei Anwendungen, bei denen die Geräuschreduzierung wichtig ist, beispielsweise bei Haushaltsgeräten, Computerventilatoren oder Fahrzeugen. Durch die sanfte Rollbewegung der Kugeln wird die Gefahr von Vibrationen und unerwünschten Geräuschen minimiert, was zu einer leiseren und stabileren Maschine führt.

Kompaktes Design

Kugellager haben eine kompakte und effiziente Konstruktion. Sie nehmen im Vergleich zu anderen Lagertypen weniger Platz ein und können in kleineren Maschinen oder Geräten eingesetzt werden. Diese Kompaktheit ermöglicht die Integration von Kugellagern in verschiedene Systeme, ohne übermäßiges Volumen hinzuzufügen.

Nachteile von Kugellagern

Trotz der zahlreichen Vorteile haben Kugellager gewisse Nachteile. Das Verständnis dieser Einschränkungen ist von entscheidender Bedeutung, wenn entschieden werden soll, ob Kugellager für eine bestimmte Anwendung die richtige Wahl sind.

Komplexes Design

Die Konstruktion von Kugellagern ist im Vergleich zu Gleitlagern relativ komplex. Ein Kugellager besteht aus mehreren beweglichen Teilen, darunter Laufringe, Rollkugeln und Käfig. Diese Komplexität kann den Herstellungsprozess schwieriger und kostspieliger machen. Darüber hinaus erfordert die Montage dieser Teile präzise Toleranzen, um eine ordnungsgemäße Funktion und Haltbarkeit zu gewährleisten.

Höhere Kosten

Aufgrund der benötigten Materialien und der damit verbundenen Herstellungsprozesse sind Kugellager tendenziell teurer als Gleitlager. Beispielsweise bestehen die Kugeln oft aus hochwertigem Stahl oder Keramik, was die Kosten erhöht. Auch die bei der Herstellung und Montage von Kugellagern erforderliche Präzision erhöht deren Preis. Bei Anwendungen, bei denen die Kosten ein wichtiger Faktor sind, könnten Gleitlager eine wirtschaftlichere Wahl sein.

Geringere Tragfähigkeit

Während Kugellager hinsichtlich Geschwindigkeit und Reibungsreduzierung eine hervorragende Leistung erbringen, weisen sie im Vergleich zu anderen Lagertypen, beispielsweise Rollenlagern, eine geringere Tragfähigkeit auf. Kugellager sind besonders effektiv für die Handhabung radiale Belastungen (Kräfte, die senkrecht zur Achse wirken), aber sie sind möglicherweise nicht die beste Wahl, wenn hohe axiale Belastungen (Kräfte, die parallel zur Achse wirken) beteiligt sind. Bei Anwendungen, bei denen eine hohe Tragfähigkeit erforderlich ist, können andere Lagertypen besser geeignet sein.

Anwendungen von Kugellagern

Kugellager werden aufgrund ihrer Vielseitigkeit und Effizienz in einer Vielzahl von Branchen und Anwendungen eingesetzt. Nachfolgend finden Sie eine Tabelle, die einige der häufigsten Verwendungszwecke von Kugellagern zusammenfasst.

| Anwendung | Beschreibung |

|---|---|

| Elektromotoren | Kugellager werden häufig in Elektromotoren eingesetzt, um die Reibung zu verringern und die Geschwindigkeit zu verbessern. |

| Automobilindustrie | In Fahrzeugen werden Kugellager in Radnaben, Motorkomponenten und Getrieben verwendet. |

| Industriemaschinen | Kugellager sind in Fördersystemen, Pumpen und anderen Maschinen zu finden, um die Leistung zu verbessern. |

| Haushaltsgeräte | Von Waschmaschinen bis hin zu Kühlschränken tragen Kugellager dazu bei, Geräusche zu reduzieren und einen reibungslosen Betrieb zu gewährleisten. |

| Luft- und Raumfahrt | Wird in hochpräzisen Geräten verwendet, einschließlich Flugzeugtriebwerken und Satellitensystemen, bei denen die Leistung bei hohen Geschwindigkeiten von entscheidender Bedeutung ist. |

Arten von Kugellagern

Es gibt verschiedene Arten von Kugellagern, die jeweils für bestimmte Anwendungen konzipiert sind. Zu den häufigsten Typen gehören:

-

Rillenkugellager : Dies sind die häufigsten Kugellagertypen und werden in einer Vielzahl von Anwendungen eingesetzt. Sie können sowohl radiale als auch axiale Belastungen bewältigen und sind daher vielseitig einsetzbar.

-

Winkelkontaktkugellager : Diese Lager sind so ausgelegt, dass sie sowohl radiale als auch axiale Belastungen gleichzeitig tragen. Sie werden häufig in Anwendungen eingesetzt, bei denen Hochgeschwindigkeitsrotation und hohe Präzision erforderlich sind, beispielsweise bei Werkzeugmaschinenspindeln.

-

Selbstausrichtende Kugellager : Diese Lager können Fehlausrichtungen ausgleichen und sind daher für Anwendungen nützlich, bei denen die Ausrichtung des Lagers möglicherweise nicht perfekt ist.

-

Schubkugellager : Diese Lager sind für die Handhabung axialer Lasten ausgelegt und werden häufig in Automobilanwendungen und anderen Systemen verwendet, bei denen die axiale Lastunterstützung von entscheidender Bedeutung ist.

Wesentliche Leistungsunterschiede

Bei der Wahl zwischen Gleitlagern und Kugellagern spielen mehrere Faktoren eine Rolle, darunter Tragfähigkeit, Geschwindigkeit, Wartungsanforderungen, Kosten und räumliche Überlegungen. Diese Elemente wirken sich in verschiedenen Anwendungen erheblich auf die Lagerwahl aus, da jeder Typ seine eigenen Vorteile und Einschränkungen hat.

Tragfähigkeit

Einer der bemerkenswertesten Unterschiede zwischen Gleitlagern und Kugellagern liegt in ihrer Tragfähigkeit. Gleitlager eignen sich besonders gut für Anwendungen, die hohen axialen und radialen Belastungen ausgesetzt sind. Dies liegt daran, dass sie über einen festen Oberflächenkontakt zwischen Lager und Welle verfügen, wodurch sie das Gewicht effektiver auf eine größere Oberfläche verteilen können. Diese Konstruktion ermöglicht es Gleitlagern, größere Belastungen zu bewältigen, ohne dass es zu übermäßigem Verschleiß oder Ausfall kommt.

Gleitlager sind often used in heavy-duty applications such as industrial machinery, construction equipment, and large motors, where the load-bearing capacity is a critical factor. In these scenarios, they provide a durable and reliable option for sustaining high levels of pressure, especially under challenging operational conditions.

Andererseits eignen sich Kugellager besser für Anwendungen mit geringerer bis mittlerer Belastung. Obwohl sie eine gewisse Tragfähigkeit bieten, liegt ihr Hauptvorteil in ihrer Fähigkeit, moderate axiale und radiale Kräfte mit minimaler Reibung zu bewältigen. Ihre Wälzkörper (Kugeln) erzeugen im Vergleich zu Gleitlagern eine geringere Kontaktfläche mit der Welle, was ihre Tragfähigkeit begrenzt. Kugellager eignen sich jedoch ideal für Situationen, in denen hohe Geschwindigkeiten und Effizienz erforderlich sind, jedoch nicht unbedingt für extrem tragende Anwendungen.

Geschwindigkeit und Effizienz

In puncto Drehzahl und Rotationseffizienz liegen Kugellager an der Spitze. Aufgrund ihrer Wälzkörperkonstruktion erfahren Kugellager deutlich weniger Reibung als Gleitlager. Diese verringerte Reibung führt zu einem geringeren Energieverlust und einer geringeren Wärmeentwicklung während der Rotation. Daher sind Kugellager die bevorzugte Wahl für Hochgeschwindigkeitsanwendungen, einschließlich Motoren, Turbinen, Ventilatoren und andere Maschinen, die eine schnelle Bewegung erfordern.

Die geringe Reibung von Kugellagern ermöglicht nicht nur höhere Drehzahlen, sondern trägt auch zu einer besseren Energieeffizienz bei. In Situationen, in denen die Minimierung der Wärmeerzeugung für die Aufrechterhaltung der Integrität der Komponenten von entscheidender Bedeutung ist, zeichnen sich Kugellager aus. Beispielsweise sind Hochgeschwindigkeitselektromotoren oder Hochleistungsventilatoren häufig auf Kugellager angewiesen, um bei erhöhten Geschwindigkeiten reibungslos zu funktionieren, ohne dass die Gefahr einer Überhitzung besteht.

Gleitlager hingegen sind in Hochgeschwindigkeitsumgebungen nicht so effizient. Der ständige Oberflächenkontakt zwischen Lager und Welle führt zu einer höheren Reibung, die mit der Zeit zu übermäßigem Verschleiß führen kann. Gleitlager sind zwar in der Lage, moderate Drehzahlen zu unterstützen, eignen sich jedoch nicht für Anwendungen, bei denen die Leistung bei hohen Geschwindigkeiten von entscheidender Bedeutung ist. In diesen Fällen wird die Leistung von Gleitlagern durch einen erhöhten Energieverbrauch und eine mögliche Überhitzung beeinträchtigt.

Wartung

Gleitlager erfordern im Allgemeinen weniger Wartung als Kugellager, insbesondere wenn sie aus selbstschmierenden Materialien hergestellt sind. Diese Lager basieren auf einer einfachen Gleitbewegung und nicht auf Wälzkörpern. Ihre Konstruktion kann recht robust sein, wodurch das Risiko einer Beschädigung durch Verunreinigungen oder Verschleiß verringert wird. In industriellen Umgebungen, in denen Ausfallzeiten für Wartungsarbeiten kostspielig sind, kann der wartungsarme Charakter von Gleitlagern ein erheblicher Vorteil sein. Darüber hinaus bestehen viele moderne Gleitlager aus Materialien wie Bronze, Graphit oder Verbundpolymeren, die selbstschmierende Eigenschaften bieten und so den Bedarf an regelmäßiger Schmierung und Wartung weiter reduzieren.

Kugellager sind zwar effizient und leistungsstark, erfordern jedoch tendenziell mehr Wartung. Einer der Hauptgründe dafür ist ihr komplexeres Design. Kugellager bestehen aus Kugeln, die in einem Käfig rollen, und mit der Zeit können sich diese Elemente abnutzen oder beschädigt werden. Darüber hinaus sind Kugellager anfälliger für Verunreinigungen durch Schmutz, Ablagerungen und Feuchtigkeit, die bei beeinträchtigten Dichtungen zu vorzeitigem Versagen führen können. Regelmäßige Schmierung ist auch notwendig, um Reibung und Wärmeaufbau zu verhindern, insbesondere bei Hochgeschwindigkeitsanwendungen. Wenn die Dichtungen verschleißen oder die Schmierung ausfällt, müssen Kugellager möglicherweise häufiger ausgetauscht oder gewartet werden.

Kosten und Zugänglichkeit

Im Hinblick auf die Anschaffungskosten sind Gleitlager tendenziell kostengünstiger als Kugellager. Ihr einfacherer Design- und Herstellungsprozess macht sie erschwinglicher, insbesondere für Anwendungen, bei denen Präzision nicht die höchste Priorität hat. Für Industriemaschinen und Schwerlastgeräte, die eine hohe Tragfähigkeit, aber nicht unbedingt eine hohe Geschwindigkeit oder Präzision erfordern, bieten Gleitlager eine praktische und wirtschaftliche Lösung.

Kugellager sind jedoch teurer. Ihre komplexe Konstruktion, einschließlich der Verwendung von Wälzkörpern und Käfigen, macht ihre Herstellung teurer. Darüber hinaus erhöht der Bedarf an Präzisionsfertigung und hochwertigeren Materialien für spezielle Anwendungen (z. B. Keramikkugellager oder Lager mit versiegelten Konstruktionen) deren Kosten weiter. Trotz der höheren Anfangsinvestition können Kugellager in Hochleistungsanwendungen, bei denen Geschwindigkeit, Effizienz und reduzierter Wartungsaufwand wichtiger sind, langfristig einen Mehrwert bieten.

In einigen Fällen können die höheren Kosten von Kugellagern durch die Gesamtleistungsvorteile gerechtfertigt sein, die sie bieten. Für Maschinen oder Anwendungen, bei denen die Kosten im Vordergrund stehen, sind Gleitlager jedoch eine kostengünstigere Wahl.

Platz und Größe

Gleitlager sind typically bulkier than ball bearings, which can be a limitation in applications where space is constrained. The larger surface area required for plain bearings means they take up more room in machinery and may not be suitable for compact designs. In situations where the available space is limited, plain bearings may need to be modified or redesigned, which can increase the overall cost and complexity of the machinery.

Kugellager hingegen sind oft kompakter und können in kleinere Räume integriert werden. Ihre Wälzkörperkonstruktion ermöglicht es ihnen, ähnliche oder sogar höhere Tragfähigkeiten mit einer kompakteren Struktur zu bewältigen. Dies macht Kugellager ideal für Anwendungen, bei denen Platzersparnis unerlässlich ist, beispielsweise in kleinen Motoren, elektronischen Geräten oder Luft- und Raumfahrtkomponenten.

Vergleich: Gleitlager vs. Kugellager

| Merkmal | Gleitlager | Kugellager |

|---|---|---|

| Tragfähigkeit | Höher load-bearing capacity | Mittlere Tragfähigkeit |

| Geschwindigkeit und Effizienz | Mäßige Geschwindigkeit, höhere Reibung | Höher speed, low friction |

| Wartung | Wartungsarm, selbstschmierend | Höher maintenance, requires lubrication |

| Kosten | Kostengünstiger | Höher cost, precision required |

| Platz und Größe | Sperriger, benötigt mehr Platz | Kompakt, platzsparend |

Auswahl des richtigen Lagers für Ihre Anwendung

Bei der Auswahl eines Lagers für eine Anwendung hängt die Wahl von mehreren Faktoren ab, beispielsweise von der Belastung, der Geschwindigkeit, den Umgebungsbedingungen und den Kosten. Lager sind wesentliche Komponenten mechanischer Systeme und ihre Leistung kann die Effizienz, Haltbarkeit und den Gesamterfolg einer Maschine oder eines Systems erheblich beeinflussen.

Für High-Load- und Low-Speed-Anwendungen

Bei Hochlastanwendungen mit niedriger Geschwindigkeit sind Gleitlager aufgrund ihrer einzigartigen Konstruktion und ihrer Fähigkeit, erheblichem Druck standzuhalten, oft die beste Wahl. Diese Lager, auch Gleitlager oder Gleitlager genannt, bestehen aus einer einfachen zylindrischen oder hülsenartigen Struktur, die die rotierende Welle trägt. Da sie keine Wälzkörper wie Kugel- oder Rollenlager haben, verteilen Gleitlager die Lasten gleichmäßig über die Oberfläche, wodurch sie hohe Kräfte und Spannungen effizient bewältigen können.

Vorteile von Gleitlagern in High-Load, Low-Speed Applications:

- Lastverteilung : Gleitlager verteilen die Last auf eine größere Oberfläche als Wälzlager. Aufgrund dieser Eigenschaft eignen sie sich für Schwerlastanwendungen mit konstant hoher Belastung, beispielsweise in großen Industriemotoren, Förderbändern und Hebesystemen.

- Haltbarkeit : Gleitlager bestehen in vielen Fällen aus selbstschmierenden Materialien oder können für die Arbeit mit Fett oder Öl ausgelegt sein, was ihre Haltbarkeit in Hochlastsituationen erhöht.

- Einfaches Design : Gleitlager bestehen aus weniger Teilen als Kugel- oder Rollenlager, was sie für Anwendungen mit hoher Belastung und niedriger Geschwindigkeit einfacher und kostengünstiger macht.

Häufige Anwendungen:

- Förderer : Förderer in Branchen wie Bergbau, Landwirtschaft oder Fertigung benötigen häufig Hochleistungslager, um das Gewicht großer Materialien zu tragen. Gleitlager sind ideal für diese Umgebungen, da sie die konstante, hohe Belastung mit minimalem Wartungsaufwand bewältigen können.

- Große Industriemotoren : Große Motoren, die mit niedrigen Drehzahlen, aber hohem Drehmoment und hoher Last arbeiten, profitieren von der Stabilität und Tragfähigkeit von Gleitlagern.

- Hebesysteme : Kräne, Hebezeuge und andere Hebezeuge benötigen Lager, die erhebliche Lasten über lange Zeiträume bewältigen können. Gleitlager zeichnen sich bei diesen Anwendungen durch ihre robuste Konstruktion aus.

Vor- und Nachteile von Gleitlagern:

| Anwendung | Vorteile | Nachteile |

|---|---|---|

| Schwere Lasten | Gleichmäßige Lastverteilung , langlebige, selbstschmierende Optionen | Erfordert regelmäßige Wartung zur Schmierung, potenzieller Verschleiß bei hohen Geschwindigkeiten |

| Betrieb bei niedriger Geschwindigkeit | Einfach, zuverlässig, kostengünstig | Weniger effektiv bei hohen Geschwindigkeiten, Reibungsverluste bei sehr niedrigen Geschwindigkeiten |

| Harte Bedingungen | Korrosionsbeständig, hohe Temperaturstabilität | Kann schneller verschleißen, wenn es nicht richtig geschmiert ist oder unter extremem Druck steht |

Für Hochgeschwindigkeits-Präzisionsanwendungen

Kugellager sind aufgrund ihrer Konstruktion die bevorzugte Wahl für Hochgeschwindigkeits-Präzisionsanwendungen, da sie einen Betrieb mit hohen Geschwindigkeiten und minimaler Reibung ermöglichen. Diese Lager verwenden Kugeln als Wälzkörper, die zwischen einer inneren und einer äußeren Laufbahn positioniert sind. Die gleichmäßige Bewegung der Kugeln führt zu einer sehr geringen Reibung, wodurch Kugellager ideal für Anwendungen sind, die Geschwindigkeit und Genauigkeit erfordern.

Vorteile von Kugellagern in High-Speed, Precision Applications:

- Geringe Reibung : Die Wälzkörper in Kugellagern reduzieren die Reibung zwischen den beweglichen Teilen und ermöglichen so eine Hochgeschwindigkeitsrotation mit minimalem Energieverlust. Dies macht sie ideal für Präzisionsinstrumente, die sich mit hoher Geschwindigkeit drehen müssen.

- Kompaktes Design : Kugellager sind im Vergleich zu anderen Lagertypen typischerweise kleiner und leichter und eignen sich daher perfekt für Anwendungen, bei denen der Platz begrenzt ist und das Gewicht ein Problem darstellt, beispielsweise in Elektromotoren und der Robotik.

- Hohe Präzision : Kugellager bieten eine hohe Drehgenauigkeit und können mit sehr engen Toleranzen konstruiert werden. Diese Präzision ist in Anwendungen wie medizinischen Geräten, Hochleistungsmaschinen und Robotik von entscheidender Bedeutung.

Häufige Anwendungen:

- Elektromotoren : Viele Elektromotoren, insbesondere solche in der Unterhaltungselektronik, Automobilsystemen und Industriemaschinen, benötigen Kugellager für den Hochgeschwindigkeitsbetrieb. Ihre geringe Reibung trägt dazu bei, Energieverluste zu minimieren und die Motoreffizienz zu verbessern.

- Fahrräder : Kugellager werden in den Naben, Pedalen und anderen rotierenden Komponenten von Fahrrädern verwendet. Diese Lager gewährleisten einen reibungslosen Hochgeschwindigkeitsbetrieb mit minimaler Reibung und ermöglichen es Radfahrern, den Schwung beizubehalten.

- Robotik : In Robotersystemen ist Präzision der Schlüssel zu präzisen Bewegungen. Kugellager ermöglichen eine reibungslose Bewegung in Gelenken und Aktuatoren und stellen sicher, dass Roboter Aufgaben mit hoher Genauigkeit und minimalem mechanischen Verschleiß ausführen.

Vor- und Nachteile von Kugellagern:

| Anwendung | Vorteile | Nachteile |

|---|---|---|

| Hoch-Speed Operation | Minimale Reibung , Hochgeschwindigkeitsleistung, energieeffizient | Anfällig für Kontaminationen, nicht ideal für extreme Bedingungen |

| Präzision | Hoch accuracy, durable, compact design | Erfordert Wartung, um Verschleiß durch Schmutz und Hitze zu verhindern |

| Platzsparend | Kleiner und leichter als andere Lager | Kann im Vergleich zu Gleitlagern möglicherweise keine sehr schweren Lasten tragen |

Für harte oder extreme Bedingungen

In Umgebungen, die rauen Bedingungen —wie extremen Temperaturen, korrosiven Substanzen oder hoher Feuchtigkeit— ausgesetzt sind, übertreffen einfache Lager oft andere Lagertypen, einschließlich Kugellager. Der Grund dafür ist, dass Gleitlager aus Materialien hergestellt werden können, die gegen diese Bedingungen beständig sind, und dass sie aufgrund ihrer einfacheren Konstruktion in feindlichen Umgebungen weniger anfällig für Ausfälle sind.

Vorteile von Gleitlagern in Harsh or Extreme Conditions:

- Materialflexibilität : Gleitlager können aus einer Vielzahl von Materialien hergestellt werden, darunter hochtemperaturbeständige Metalle, Verbundwerkstoffe oder Keramik. Diese Materialien ermöglichen den effektiven Betrieb von Gleitlagern in Umgebungen mit extremen Temperaturen, Chemikalien oder Feuchtigkeit.

- Dichtungsfähigkeit : Im Gegensatz zu Kugellagern handelt es sich bei Gleitlagern typischerweise um abgedichtete Systeme, die dazu beitragen, das Eindringen von Verunreinigungen wie Staub, Schmutz und Wasser zu verhindern. Diese Funktion ist besonders wertvoll bei Anwendungen wie Schiffsausrüstung, bei denen die Exposition gegenüber Salzwasser ein Problem darstellt.

- Geringer Wartungsaufwand : Gleitlager, insbesondere solche aus selbstschmierenden Materialien, erfordern nur minimale Wartung und eignen sich daher ideal für den Einsatz in Umgebungen, in denen eine regelmäßige Wartung schwierig oder unmöglich ist.

Häufige Anwendungen:

- Schiffsausrüstung : Gleitlager werden in Schiffsmotoren, Propellerwellen und anderen kritischen Komponenten verwendet, die in korrosiven Umgebungen wie Salzwasser betrieben werden müssen.

- Chemische Anlagen : Geräte in Chemiefabriken kommen häufig mit aggressiven Chemikalien und hohen Temperaturen in Berührung. Gleitlager aus Spezialverbundwerkstoffen oder Keramik können diesen extremen Bedingungen standhalten, ohne sich zu verschlechtern.

- Luft- und Raumfahrt : Gleitlager werden in der Luft- und Raumfahrt eingesetzt, wo hohe Temperaturen, Druck und die Einwirkung verschiedener Substanzen andere Lagertypen schnell beeinträchtigen können. Die Einfachheit und Haltbarkeit von Gleitlagern in solchen Umgebungen machen sie von unschätzbarem Wert.

Vor- und Nachteile von Gleitlagern unter extremen Bedingungen:

| Zustand | Vorteile | Nachteile |

|---|---|---|

| Hoch Temperature | Beständig gegen thermische Zersetzung, hält Temperaturen über Kugellager hinaus stand | Möglicher Verschleiß bei unzureichender Schmierung |

| Ätzende Umgebung | Korrosionsbeständig, selbstschmierende Optionen | Hat möglicherweise nicht die gleiche Drehzahl wie Kugellager |

| Feuchtigkeit | Versiegelte Systeme verhindern das Eindringen von Feuchtigkeit und sind in nassen Umgebungen langlebig | Kann bei hohen Geschwindigkeiten langsamer und anfällig für Verschleiß sein, wenn es nicht richtig gewartet wird |

Für kostenbewusste Projekte

Gleitlager sind a cost-effective solution for applications where budget is a primary concern. These bearings generally cost less than their ball-bearing counterparts, yet they can offer reliable performance in a wide range of applications, especially in lower-speed or high-load environments.

Vorteile von Gleitlagern for Cost-Conscious Projects:

- Niedrige Anschaffungskosten : Gleitlager haben eine einfachere Konstruktion und weniger Komponenten, was sie erschwinglicher macht als andere Lagertypen. Dies macht sie zu einer ausgezeichneten Wahl für budgetbewusste Projekte, die nicht die hohe Präzision von Kugellagern erfordern.

- Einfache Herstellung : Gleitlager können aus einer Vielzahl von Materialien hergestellt werden, darunter Kunststoffe, Verbundwerkstoffe und Metalle, was eine flexible Produktion und Kosteneinsparungen bei der Herstellung ermöglicht.

- Geringer Wartungsaufwand Costs : Viele Gleitlager sind so konzipiert, dass sie selbstschmierend sind, wodurch der Bedarf an regelmäßiger Wartung verringert und die langfristigen Betriebskosten gesenkt werden.

Häufige Anwendungen:

- Allgemeine Maschinen : Für Anwendungen wie Fördersysteme, Pumpen und Kompressoren sind Gleitlager eine zuverlässige und kostengünstige Option.

- Landwirtschaftliche Geräte : Gleitlager werden häufig in landwirtschaftlichen Maschinen wie Traktoren und Erntemaschinen eingesetzt, bei denen die Tragfähigkeit wichtiger ist als Geschwindigkeit oder Präzision.

- Automobilindustrie : In einigen Automobilanwendungen werden Gleitlager in Bereichen eingesetzt, in denen die Last hoch, die Geschwindigkeit jedoch nicht kritisch ist, wie z. B. Aufhängungssysteme und nicht rotierende Komponenten.

Vor- und Nachteile von Gleitlagern für kostenbewusste Projekte:

| Faktor | Vorteile | Nachteile |

|---|---|---|

| Anschaffungskosten | Niedrige Anschaffungskosten , einfaches Design, einfach herzustellen | Möglicherweise ist für Hochgeschwindigkeitsanwendungen mehr Wartung erforderlich |

| Wartung | Selbstschmierende Optionen senken die Wartungskosten | Potenzial für erhöhten Verschleiß, wenn es nicht richtig geschmiert wird |

| Haltbarkeit | Geeignet für Anwendungen mit niedriger Geschwindigkeit und hoher Belastung | Nicht so effizient in Hochgeschwindigkeitsanwendungen |